Macchine per giunzioni

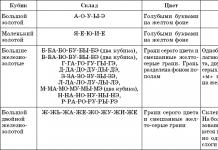

A Categoria:

Macchine per la lavorazione del legno

Macchine per giunzioni

Design

Sulle piallatrici unilaterali viene allineato uno dei piani del pezzo (solitamente una superficie frontale) oppure, in due passaggi, vengono allineati due piani del pezzo. Il corpo di lavoro è un albero del coltello orizzontale, sul quale sono installate due, meno spesso quattro gambe. Le macchine sono progettate per la lavorazione di pezzi e pannelli fino a 600 mm di larghezza.

Uno schema di una macchina piallatrice unilaterale è mostrato in Fig. 130 Il basamento della macchina è fuso, di tipo scatolato. La macchina ha tavoli anteriori e posteriori, una guida di guida. La guida è in fusione, con supporto ben lavorato e piani verticali, fissarla alla macchina con una staffa.

Un albero del coltello è montato orizzontalmente sul letto in cuscinetti a sfera. Il vano è chiuso da una protezione a ventaglio incernierata sulla macchina. Grazie alla molla a spirale, la protezione viene premuta contro la battuta di guida, coprendo completamente l'albero del coltello.

Ogni tavolo è installato su due rulli eccentrici fissati in modo mobile in una slitta, separati per ogni tavolo. La slitta è imbullonata al telaio. Rulli eccentrici consentono di spostare i piani in altezza, scorrevoli per avvicinare o allontanare i piani dall'albero del coltello.

Riso. 1. Schema schematico di una piallatrice unilaterale: 1 - tavola posteriore, 2, 15 - rulli eccentrici, 3 - spinta. 4 - staffa, 6 - dado, 6 - albero del coltello, 7 - protezione ventola, 8 - staffa per il fissaggio della guida, 9, 11 - viti, 10 - asta, 12 - guida, 13 - tavolo anteriore, 14 - meccanismo maniglia sollevamento e abbassamento piano frontale, 16 - slitta, 17 - luogo di installazione della pulsantiera, 18 - leve freno a mano, 19 - blocco albero fresa, 20 - bancale, 21 - motore elettrico, 22 - coperchio freno a mano

La posizione orizzontale dei tavoli durante il sollevamento e l'abbassamento viene mantenuta grazie al collegamento a coppie di rulli eccentrici in aste-viti 3. Abbassare e sollevare il tavolo anteriore, spostando la maniglia nel piano del settore con divisioni; la posizione del tavolo posteriore in altezza si regola modificando la posizione dell'asta della vite con i dadi.

L'attrezzatura di avviamento dell'azionamento elettrico è montata nel letto. Un dispositivo speciale può essere fornito per l'affilatura e la piallatura dei coltelli direttamente sull'albero del coltello.

Le piallatrici a doppia faccia hanno un secondo corpo di lavoro: un mandrino verticale, che consente di elaborare contemporaneamente due superfici di pezzi (faccia e bordo) su di esse con la formazione di un angolo retto tra loro.

Inoltre, si differenziano dalle piallatrici su un solo lato per la presenza di una guida integrale. Le macchine sono dotate di alimentatori automatici, a seconda del design dei quali, per il cambio di altezza, vengono regolati con un volantino.

Riso. 2. Piallatrice bilaterale S2F4-1: 1 - bancale, 2 - tavola posteriore, 3 - meccanismo a volantino per alzare e abbassare il sollevatore automatico, 4 - alimentatore automatico, 5 - guida guida, 6 - tavola anteriore, 7 - maniglia del meccanismo di regolazione dell'altezza del tavolo, 8 - pannello di controllo

Riso. 3. Schema del mandrino verticale e della guida integrale del righello della piallatrice bilaterale: 1 - parte fissa del righello, 2 - vite di fissaggio, 3 - staffa, 4 - supporto, 5 - trasmissione a cinghia trapezoidale, 6 - motore elettrico, 7 - vite per il tensionamento della cinghia, 8 - piastra per il fissaggio del motore elettrico, 9 - maniglia per l'installazione della staffa, 10 - eccentrico per l'installazione della parte mobile del righello, 11 - parte mobile del righello, 12 - testa a coltello, 13 - mandrino

Quando si cambiano gli utensili da taglio, l'ADF si sposta di lato. Per frenare l'albero del coltello è previsto un freno elettromeccanico interbloccato con il pulsante "Stop" della macchina.

Il mandrino (fig. 3) è fissato con una staffa su un palo fisso. Il motore elettrico è collegato al mandrino tramite una trasmissione a cinghia trapezoidale. Il mandrino ruota ad una frequenza fino a 7000 giri/min, il diametro del cerchio di taglio è di 104 mm. Una testa di coltello si trova sul mandrino. La guida è composta: la sua parte principale è fissa, la parte mobile viene spostata sul piano orizzontale ruotando l'eccentrico. Con un giro completo dell'eccentrico, la parte mobile del righello si sposta rispetto alla parte fissa di 2 mm.

Selezione della modalità di funzionamento

Prima di tutto, è necessario determinare lo spessore dello strato di legno rimosso e, se la macchina è dotata di un alimentatore automatico, la velocità di avanzamento.

Lo spessore dello strato rimosso dipende dalla deformazione dei pezzi, il cui valore è determinato dalla lavorazione di prova di 3-5 pezzi.

Se i pezzi lavorati presentano punti ruvidi, la tavola anteriore viene abbassata alla quantità richiesta. Se la quantità di deformazione è superiore a 2-3 mm, la giunzione viene eseguita in due passaggi.

Riso. 14. Superficie lavorata mediante fresatura: a - forma generale, b - superficie con la traiettoria del tagliente della fresa

Conoscendo la quantità di avanzamento per coltello, il raggio di taglio, il numero di coltelli e la frequenza di rotazione dell'albero del coltello, è possibile calcolare il valore numerico della dimensione delle irregolarità e quindi la classe di rugosità di lavorazione e, viceversa , determinare la velocità di avanzamento consentita per una data classe di rugosità superficiale.

Impostazione della macchina

L'allestimento delle piallatrici su un solo lato consiste nell'impostare in altezza i piani posteriore e anteriore, nonché un righello di guida.

La superficie di lavoro della tavola posteriore dovrebbe coincidere con la tangente orizzontale alla superficie di taglio cilindrica o essere 0,02-0,03 mm al di sotto di essa. In questa posizione, le irregolarità cinematiche non poggiano sulla ganascia del tavolo. Per sistemare il tavolo nella posizione desiderata, prendere un blocco di legno duro adeguatamente lavorato, posizionarlo saldamente sul tavolo e ruotare manualmente l'albero del coltello. Se allo stesso tempo i coltelli toccano leggermente la barra, il tavolo è installato correttamente, la barra si trova sul coltello - il tavolo deve essere sollevato. Alzare la tavola spostando il dado con una chiave lungo la vite di trazione che collega i rulli eccentrici della tavola posteriore. Dopo ogni cambio coltelli e la loro riaffilatura e piallatura, predisporre il piano posteriore direttamente sull'albero.

La posizione del tavolo anteriore rispetto a quello posteriore dipende dallo spessore dello strato di legno rimosso, che non deve superare i 2 mm. È determinato dalla distanza dal piano di lavoro della tavola anteriore alla tangente orizzontale al cerchio di taglio cilindrico. La tavola viene spostata in altezza con una maniglia, accostandola alla corrispondente divisione segnata sul settore. Il design del meccanismo di movimento del tavolo consente di alzare e abbassare rapidamente il tavolo spostando la maniglia, che viene utilizzata per la fresatura longitudinale di pezzi deformati.

Dopo aver regolato i piani in altezza, controllare la distanza tra le ganasce dei piani e i taglienti dei coltelli. Dovrebbe essere entro 2-3 mm. Misurarlo con una lastra calibrata di adeguato spessore. Il piatto dovrebbe facilmente, ma senza gioco, entrare nello spazio tra la spugna e la lama del coltello. A una distanza superiore a 3 mm, si ottengono strappi sul pezzo, meno di 2 mm: il tagliente del coltello si sbriciola. Regolare la quantità di gioco ruotando l'albero fino a quando il coltello è contro la spugna. Svitando le viti, la slitta con i rulli eccentrici viene spostata fino a ottenere uno spazio di 2-3 mm lungo l'intera lunghezza dell'albero del coltello, quindi la slitta viene fissata saldamente.

Durante la piallatura di lastre, la distanza tra la guida e l'estremità sinistra dell'albero pialla dovrebbe essere leggermente maggiore della larghezza del pezzo da lavorare. Man mano che i coltelli diventano opachi, il righello viene gradualmente spostato a destra per garantire che le sezioni non opache dei coltelli partecipino al lavoro. La guida viene spostata attraverso il tavolo da un meccanismo a pignone e cremagliera azionato da un volantino. Per la fresatura longitudinale del bordo della parte con un angolo rispetto alla faccia (solitamente 90 °), la guida di guida viene installata utilizzando un quadrato di metallo o (con un angolo diverso da diritto) un modello appropriato. Per questo, il quadrato di controllo (modello) è installato sul tavolo posteriore della macchina. Lo spazio tra la flangia della squadra della sagoma e la superficie della guida di guida non deve superare 0,05 mm su una lunghezza di 1001 mm. La guida, fissata ad una certa angolazione, è fissata con una vite.

Quando si montano le pialle a doppia faccia, i piani e la parte fissa della guida (sopra il tavolo posteriore) vengono posizionati come nelle pialle a un solo lato. Il piano della parte mobile della battuta di guida (sopra il tavolo anteriore) deve essere distanziato dal piano della parte fissa della battuta di guida dello spessore dello strato di legno rimosso dal bordo del pezzo. Si imposta nella posizione desiderata ruotando la maniglia eccentrica, che si muove lungo il piano cottura, che ha la forma di un semicerchio.

Se la maniglia si trova al centro di un semicerchio, il righello assumerà una posizione in cui lo spessore dello strato di legno tagliato sarà pari a 1 mm? se la maniglia è a 1/4 del semicerchio - 0,5 mm, ecc. La tangente alla superficie di taglio cilindrica dei coltelli della testa installata sul mandrino verticale deve coincidere con il piano della parte fissa della guida o essere 0,01-0 di distanza da esso, 02 mm. Per installare la testa, si preme un blocco con piani regolati contro la parte fissa del righello e si ruota la staffa che porta la testa fino a quando la testa del coltello si trova in una posizione in cui i bordi taglienti dei coltelli toccano leggermente la barra. In questa posizione la testa viene fissata serrando la vite di fissaggio della staffa.

Sia gli alimentatori automatici che gli alimentatori a nastro sono impostati per alimentare pezzi di un certo spessore. I pezzi devono essere alimentati senza "scivolare" e con poca pressione su di essi da rulli, catene o artigli caricati a molla.

La fornitura dei pezzi dipende anche dalla posizione degli ADF. Quando si elaborano gli strati, è meglio installare l'alimentatore automatico dietro l'albero del coltello (a una distanza di 30-40 mm), quando si lavorano pezzi spessi, gli organi di alimentazione possono essere posizionati sopra il tavolo anteriore. L'alimentatore automatico è installato con una leggera angolazione rispetto alla guida, che garantisce il bloccaggio del pezzo su di esso.

Gli alimentatori automatici vengono utilizzati anche su piallatrici monolaterali. Per la piallatura dei bordi dei pezzi, sono installati parallelamente alla guida, in questa posizione, gli organi dell'alimentatore automatico premono il pezzo contro la guida e la tavola della macchina.

L'impostazione viene verificata mediante giunzione di prova. La deviazione dal piano non deve superare 0,15 mm a una lunghezza di 1000 mm e dalla perpendicolarità - 0,1 mm a una lunghezza di 100 mm.

Lavori su macchine utensili

Un lavoratore lavora su una pialla unilaterale e due su una piallatrice bilaterale. L'operatore della macchina preleva il pezzo dalla pila, lo ispeziona e lo posiziona con il lato concavo rivolto verso il basso sul tavolo anteriore. Premendo il pezzo contro la guida con entrambe le mani, lo fa avanzare sui coltelli. Inoltre, quando si sposta il pezzo con la mano sinistra, preme la parte lavorata del pezzo sul piano del tavolo posteriore. Dopo il passaggio successivo, l'operatore della macchina ispeziona nuovamente il pezzo e lo impila o, in caso di problemi, lo rimanda alla macchina. I pezzi con una superficie fortemente deformata non dovrebbero essere piallati, poiché i trucioli devono essere rimossi in più passaggi e lo spessore dei pezzi a seguito di tale lavorazione diminuisce fino a una dimensione in cui vengono scartati.

Riso. 5. Un dispositivo per l'alimentazione di pezzi corti all'utensile da taglio: 1 - pezzo, 2 - spintore

Se una parte deve allineare due superfici reciprocamente perpendicolari, allinearne prima una più ampia (ad esempio una faccia), quindi il pezzo viene premuto con questa superficie contro un righello di guida e la seconda superficie (bordo) viene fresata. Su una pialla a doppia faccia, questa operazione viene eseguita in un unico passaggio.

Su una macchina pialla, non è possibile fresare a misura di spessore o ottenere pezzi con piani paralleli. Questo viene fatto su altre macchine, ad esempio macchine a spessore.La lunghezza ottimale dei pezzi lavorati su macchine piallatrici è di 1-1,5 m; i pezzi più corti devono essere fresati con un attrezzo speciale (Fig. 5); gli aerei più lunghi sono scomodi e difficili a causa della grande massa.

Se la superficie lavorata avrà curvature o alette, è necessario allineare le tavole con l'albero del coltello. Quando si "batte" il pezzo in lavorazione con i coltelli, la comparsa di muschio e incendio doloso sulla superficie trattata, i coltelli devono essere affilati; se due piani adiacenti non sono ad angolo retto, è necessario regolare il righello guida.

I pezzi più corti di 400 mm, 50 mm e più sottili di 30 mm con avanzamento manuale possono essere guidati all'utensile da taglio solo da spintori e pezzi curvi - con modelli. È vietato eseguire fresature longitudinali di profilo e quarti di taglio su macchine piallatrici.

Progettazione della macchina. Le giuntatrici si distinguono per la larghezza maggiore del pezzo in lavorazione: 250 mm (SFZ -Z, SFAZ -1, S2FZ-E), 400 mm (SF4-1, SFA4-1, S2F4-1) e 630 mm (SF6 -1, SFK6- 1).

In base al numero di meccanismi di taglio, esistono macchine a un lato e a due lati. Sulle macchine a doppia faccia (S2FZ-E, S2F4-1), vengono fresate contemporaneamente due superfici del pezzo: la faccia e il bordo.

In base al tipo di avanzamento del materiale lavorato si distinguono piallatrici ad avanzamento manuale e meccanizzate. L'alimentazione meccanizzata viene eseguita da alimentatori automatici collegati (SFAZ -1, SFA4-1) o da un meccanismo di alimentazione del nastro integrato nella macchina (SFK6-1).

Per raccogliere e rimuovere trucioli e polvere, le macchine sono dotate di ricevitori di trucioli collegati alla rete di scarico di fabbrica.

La piallatrice monomandrino SF6 è mostrata in Fig. 1. Un albero del coltello, i tavoli anteriore e posteriore e una guida sono montati su un letto a forma di scatola. L'albero del coltello è montato su cuscinetti a sfera ed è azionato da un motore elettrico tramite una trasmissione a cinghia trapezoidale. Il motore elettrico si trova su una piastra sottomotore all'interno del letto. Per un arresto rapido dell'albero fresa, è presente un freno che agisce da un elettromagnete.

Riso. 1. Pialla monomandrino SF6: 1 - bancale, 2,8 - tavoli, 3 - protezione, 4 - battuta di guida, 5 - albero del coltello, 6 - morsetti, elementi di fissaggio della battuta di guida, 7 - staffa, 9 - scala, 10 - maniglia per regolazione dell'altezza del tavolo

Per modificare lo spessore dello strato rimosso, la tavola anteriore può essere spostata in altezza rispetto all'albero di taglio. La tavola posteriore è progettata per localizzare con precisione la superficie lavorata del pezzo. È reso non regolamentato, ad es. fissata rigidamente al letto, oppure regolabile in altezza. In presenza di un meccanismo di regolazione, è più facile impostare la macchina. La battuta di guida è progettata per un posizionamento laterale preciso del pezzo. È progettato come una lastra stretta ed è montato su una staffa. Può essere inclinato rispetto al piano di lavoro del tavolo e spostato lungo la larghezza della macchina. L'area di lavoro dell'albero pialla è chiusa con una protezione a forma di ventaglio.

La pialla bilaterale con mandrini orizzontali e verticali S2FZ-2 è progettata per la fresatura simultanea della faccia e del bordo del pezzo. A differenza della pialla su un solo lato, è inoltre dotata di una testa pialla verticale, guide anteriori e posteriori. Il righello anteriore può essere regolato rispetto alla testa per lo spessore dello strato rimosso. La testata tagliabordi è azionata in rotazione da un singolo motore elettrico montato su una staffa nella parte posteriore del letto. Il materiale lavorato viene alimentato da rulli rotanti dell'alimentatore automatico.

La pialla con trasportatore incorporato СФК6-1 ha un meccanismo di avanzamento del trasportatore. È realizzato sotto forma di una catena senza fine, montata su ruote dentate, una delle quali è la trasmissione. Impugnature metalliche appuntite caricate a molla sono attaccate alle maglie della catena per una presa sicura sul pezzo. Il meccanismo di alimentazione è installato su due cremagliere e può essere spostato in altezza da un motore elettrico separato tramite un ingranaggio elicoidale e a vite senza fine.

Regolazione delle macchine utensili. La regolazione include l'installazione dei coltelli nell'albero del coltello, la regolazione della posizione dei tavoli, la guida e il meccanismo di alimentazione. I coltelli adeguatamente preparati devono essere installati nell'albero pialla. Hanno bisogno di essere affilati, equilibrati ed equilibrati. Prima di installare i coltelli nell'albero del coltello, è necessario:

spegnere l'interruttore principale; ruotare l'alimentatore automatico in posizione non operativa o sollevare il supporto del meccanismo di alimentazione del trasportatore; spostare il righello guida nella posizione di estrema destra; abbassare il tavolo anteriore nella posizione estrema; fissare l'albero della fresa con un dispositivo di bloccaggio; allentare le viti che fissano i coltelli e rimuovere i coltelli smussati; pulire le scanalature nell'alloggiamento e i cunei da trucioli, polvere e resina; installare coltelli preparati.

Il coltello è installato nell'albero del coltello in modo che il suo tagliente sporga oltre il bordo del cuneo di bloccaggio (rompitruciolo) di 1,5 ... 2 mm con uno spessore dello strato tagliato (trucioli) superiore a 0,2 mm e 0,5 . .. 1 mm - con uno spessore del truciolo inferiore a 0,2 mm. Il non parallelismo del tagliente del coltello installato della superficie di lavoro del tavolo posteriore non deve essere superiore a 0,1 mm su una lunghezza di 1000 mm.

Per ottenere la precisione richiesta dell'installazione, vengono utilizzati dispositivi di controllo e installazione (Fig. 2). La precisione dell'installazione è controllata con un righello o un blocco di legno con una sezione di 30 X 50 mm e una lunghezza di 400 mm. La barra è posizionata sul tavolo posteriore della macchina all'estremità dell'albero del coltello (Fig. 2, a). L'albero viene ruotato a mano e, allentando le viti di fissaggio, si cambia la posizione del coltello in modo che il tagliente tocchi la barra. La vite di fissaggio più vicina alla barra è leggermente serrata. Riposizionando la barra, controlla la posizione dell'altra estremità del coltello. Regola la posizione del coltello in modo che il suo bordo lungo l'intera lunghezza si trovi allo stesso modo rispetto alla barra. Vengono regolati anche i seguenti coltelli. I coltelli regolati sono infine fissati con viti. Non è consentito alcuno spazio tra i coltelli e le ganasce del corpo. La qualità dell'installazione dei coltelli è controllata dalla forza di rotazione manuale dell'albero del coltello e dal suono che si verifica quando il coltello entra in contatto con la superficie di lavoro della dima.

In alcuni casi, per ottenere la precisione di installazione, viene utilizzata una dima realizzata sotto forma di una staffa a forma di C (Fig. 79.6). La staffa è dotata di supporti di posizionamento, con i quali viene installata sull'alloggiamento dell'albero della fresa. Il modello è preconfigurato. Mediante la vite, regolare il fermo di base per garantire la sporgenza ottimale del coltello rispetto al corpo. Durante l'installazione, il bordo di taglio di ciascun coltello viene portato fino a toccare l'arresto di base. Spostando la staffa lungo l'albero della fresa, le lame sono parallele al corpo dell'albero.

Un dispositivo con un indicatore (Fig. 2, c) ha un alloggiamento con piastre di messa a terra precise, in cui è fissato un indicatore a quadrante. Il dispositivo è installato sul tavolo posteriore in modo che l'arresto tocchi il tagliente del coltello. La posizione del coltello nel corpo viene regolata utilizzando la scala dell'indicatore. Il dispositivo consente di ottenere l'installazione di coltelli su un cerchio di taglio con un errore fino a 0,02 mm garantendo parallelismo e il necessario rilascio dei coltelli rispetto alla superficie di lavoro del tavolo posteriore.

Dopo il serraggio finale dei bulloni distanziali, i coltelli potrebbero disallinearsi. Pertanto, è necessario verificare ancora una volta la correttezza della loro installazione, ruotare l'albero al minimo e assicurarsi che i coltelli siano fissati saldamente.

Il tavolo posteriore è installato in modo che la sua superficie di lavoro sia tangente al cerchio descritto dai taglienti dei coltelli o 0,02 ... 0,03 mm al di sotto di esso (Fig. 3, a). Se, durante la regolazione dell'albero del coltello, viene utilizzato un modello verificato (righello di controllo), i coltelli verranno installati tangenzialmente. Se, durante la regolazione, si utilizza un dispositivo di controllo e installazione, basandolo sulla superficie cilindrica del corpo albero coltello, è necessario regolare in altezza la posizione della tavola posteriore. La tabella viene regolata ruotando i rulli eccentrici attraverso le viti di spinta 2 con il dado 3 e la precisione dell'installazione è controllata con una dima verificata o un dispositivo indicatore.

Riso. 2. Allineamento dei coltelli nell'albero del coltello della piallatrice: a - un righello di controllo o un blocco di legno, b - un modello, c - un dispositivo con un indicatore; 1 - barra, 2 - tavola, 3 - albero del coltello, 4 - arresto, 5 - staffa, 6 - controdado, 7 - vite, 8 - corpo, 9 - indicatore

Durante la lavorazione di pezzi in blocco, la guida è posizionata in modo tale che la distanza dall'estremità sinistra dell'albero della fresa sia leggermente maggiore della larghezza del pezzo in lavorazione. Quando i coltelli diventano smussati, il righello viene spostato a destra e le parti vengono lavorate con quella parte dell'albero del coltello su cui i coltelli non sono ancora smussati. Quando si lavorano pezzi con superfici adiacenti non perpendicolari, la guida è posizionata in modo che l'angolo tra la sua superficie di lavoro e l'albero del coltello sia ottuso.

Le guide righello della pialla bilaterale hanno la stessa funzione dei piani anteriore e posteriore. Le righe vengono regolate rispetto alla testa formabordi con una maniglia, e la dimensione dello strato da rimuovere viene impostata secondo una scala fissata sul letto.

L'alimentatore automatico o il meccanismo di alimentazione del trasportatore viene regolato in altezza (Fig. 3, b) con un volantino, a seconda dello spessore dei pezzi in lavorazione. La distanza dalla superficie di lavoro della tavola anteriore ai rulli di alimentazione (dita di trasporto) deve essere 2 ... 3 mm inferiore allo spessore del pezzo. L'alimentatore automatico è posizionato sopra l'albero di taglio in modo che il primo rullo di alimentazione si trovi sopra la tavola anteriore a una distanza di 50 ... 60 mm dall'albero di taglio e gli altri rulli si trovano sopra la tavola posteriore.

L'alimentatore automatico è orientato rispetto alla barra di guida in modo che i rulli non siano paralleli all'asse dell'albero della fresa (angolo 1 ... 30), per cui l'alimentatore automatico viene ruotato attorno all'asse verticale. Questa disposizione dei rulli di alimentazione consente di premere il pezzo contro la battuta di guida e migliora le condizioni per il suo posizionamento.

La pressione degli elementi di alimentazione sul pezzo deve essere sufficiente per l'alimentazione senza scivolare. Una pressione eccessiva provoca una maggiore usura dei meccanismi dell'ADF e la deformazione della parte nell'area dell'albero della fresa.

Riso. 3. Regolazione della giuntatrice: a - allestimento tavoli, b - installazione di un alimentatore automatico; 1 - tavola posteriore, 2 - aste-viti, 3 - dado, 4 - albero del coltello, 5 - tavola anteriore, 6 - manopola per impostare lo spessore dello strato rimosso, 7 - scala, 8 - rullo eccentrico, 9 - aste

Il tavolo anteriore è installato in modo che la sua superficie di lavoro sia al di sotto della generatrice superiore del cerchio descritto dai taglienti dei coltelli. La quantità di sporgenza dei coltelli rispetto al piano frontale determina lo spessore dello strato da rimuovere. Poiché lo spessore dello strato più grande dipende dal grado di deformazione del pezzo, la tavola viene regolata in altezza prima di iniziare la lavorazione di ogni pezzo. Ruotando i rulli eccentrici attraverso le aste, la maniglia 6 alza o abbassa la tavola. La quantità di sollevamento è controllata su una scala.

Lavori su macchine utensili. Pialla con avanzamento manuale durante la lavorazione dei pezzi taglia piccola servito da un lavoratore. L'operatore della macchina preleva un pezzo da una pila, valuta visivamente i bordi convessi e concavi del pezzo e lo posiziona con una superficie concava sulla tavola anteriore. I pezzi gravemente deformati e difettosi devono essere scartati

Premendo il pezzo da lavorare sul tavolo e la guida laterale con la mano sinistra, la mano destra lo fa avanzare sull'albero della fresa. Durante lo spostamento, l'estremità anteriore del pezzo spinge indietro la protezione della ventola e fornisce così l'accesso ai coltelli rotanti.

Dopo aver lavorato l'estremità anteriore del pezzo, premere saldamente la parte lavorata contro il piano della tavola posteriore con la mano sinistra e continuare ad alimentare.

Durante l'alimentazione, monitorare attentamente la posizione delle mani rispetto all'albero della fresa e tenerle a distanza di sicurezza. Durante la lavorazione di piccole parti, aumenta il rischio di lesioni, pertanto i pezzi più corti di 400, già 50 e più sottili di 30 mm vengono inseriti nella macchina solo con uno spintore speciale (Fig. 81). Dopo ogni passata, l'operatore della macchina valuta la qualità della lavorazione e, se la superficie non è liscia, la ricongiunge.

Se la parte deve allineare due superfici, prima viene fresata la faccia, quindi il bordo, premendo la parte con la superficie precedentemente lavorata sul righello guida. Sulle macchine a doppia faccia, queste operazioni vengono eseguite in un unico passaggio.

Durante la lavorazione di pezzi massicci e di grandi dimensioni, la macchina viene assistita da due lavoratori. L'operatore della macchina basa e alimenta il pezzo e il secondo lavoratore, essendo dietro la macchina, aiuta nella fase finale della lavorazione, accetta il pezzo finito e lo mette in pila. Se necessario, vengono installati rulli aggiuntivi davanti e dietro la macchina.

La velocità di avanzamento manuale sulla macchina viene selezionata individualmente per ciascun pezzo, a seconda dei difetti e della profondità di fresatura richiesta. Ridurre la velocità per la controsmussatura e la fresatura contropelo. La profondità di fresatura dipende dal sovrametallo di lavorazione e dalle dimensioni dei difetti.

Riso. 4. Schema di lavorazione di piccole parti utilizzando uno spintore

L'asportazione di materiale in una passata di solito non consente di ottenere la qualità di lavorazione richiesta. L'effetto migliore si ottiene in due o più passate a una profondità di fresatura ridotta, poiché in questo caso la deformazione del pezzo viene ridotta sotto l'azione delle forze di bloccaggio e delle sollecitazioni interne nel materiale del pezzo.

Nelle macchine utensili con avanzamento meccanizzato, la velocità di avanzamento viene scelta secondo una pianificazione basata sulla condizione di carico massimo del motore elettrico di taglio e garantendo una data rugosità superficiale.

Le parti risultanti devono essere controllate per la precisione. Applicando le superfici lavorate da una parte all'altra, visivamente, in base alla dimensione dello spazio tra di esse, viene valutato il valore dell'errore di elaborazione. Inoltre, la planarità della superficie lavorata può essere verificata con una staggia e uno spessimetro. La deviazione dal piano non deve superare 0,15 mm su una lunghezza di 1000 mm. Le superfici lavorate adiacenti devono essere reciprocamente perpendicolari. La deviazione consentita è di 0,1 mm ad un'altezza di 100 mm. La perpendicolarità viene verificata con una squadra di controllo e una sonda. La rugosità della superficie trattata dovrebbe essere di 60 ... 100 micron. Se le parti non soddisfano i requisiti specificati, la macchina deve essere regolata.

La giuntatrice SF6-2 è costituita da un basamento e da un piano di lavoro, ovvero due piastre orizzontali in ghisa liscia (posteriore e anteriore), dotate di sottili ganasce in acciaio sul lato dell'albero del coltello. Lo scopo delle spugne è proteggere le estremità delle piastre dall'abrasione, ridurre lo spazio tra i coltelli e le piastre e sostenere le fibre durante il taglio dei trucioli. Un albero di coltello è posto tra le piastre. L'albero del coltello è posizionato in modo che i bordi taglienti dei coltelli montati su di esso siano a filo con la piastra posteriore. Ogni piastra può essere sollevata e abbassata individualmente con una vite.

Riso. 1. Attrezzo per equilibrare gli alberi dei coltelli

Sul tavolo è fissato un righello guida, che può essere spostato lungo la larghezza del tavolo. La pialla è azionata direttamente da un motore elettrico tramite una trasmissione a cinghia trapezoidale.

Durante la piallatura, il materiale da lavorare viene posizionato sulla piastra anteriore del tavolo, se possibile, ad angolo retto rispetto all'albero del coltello e, premendolo saldamente contro il piatto con la mano sinistra vicino ai coltelli, con la mano destra più lontana da loro, spingerlo sui coltelli, che pianificano la superficie inferiore della parte.

Riso. 2. Giunto SF6-2:

a - vista generale: 1 - motore elettrico, 2 - piastra posteriore del piano di lavoro, 3 - righello di guida, 4 - impugnatura dell'indicatore di altezza della piastra anteriore, 5 - albero del coltello, 6 - protezione della ventola, 7 - piastra anteriore del tavolo di lavoro, 8 - dispositivo di avviamento , 9 - letto; b - schema di piallatura: 1 - piastra posteriore, 2 - piastra frontale, 3 - spessore dei trucioli rimossi

Quando l'estremità anteriore della parte passa sopra i coltelli, la parte viene portata con la mano sinistra sulla superficie della piastra posteriore e con la mano destra sulla superficie della piastra anteriore. La pressione dovrebbe essere la stessa possibile e l'alimentazione dovrebbe essere liscia e uniforme.

Innanzitutto, tagliano il lato largo della parte (faccia) e poi il lato stretto (bordo). Durante la piallatura del secondo lato adiacente, il pezzo deve essere premuto contro la tavola e contro la guida.

Al fine di evitare inutili rigature delle fibre, è necessario pianificare in uno strato. Durante la piallatura di parti in legno di pino, si consiglia di pulire il piano di lavoro con un panno inumidito con cherosene, poiché la resina rilasciata dal legno aderisce al piano e rende difficile l'avanzamento delle parti.

Con un'installazione molto attenta dei coltelli sull'albero del coltello, non è ancora possibile disporre i loro bordi taglienti esattamente lungo un cerchio e si ottiene una differenza di 0,5-0,1 mm nei raggi di taglio. Per questo motivo, le onde appaiono sulla superficie trattata. Per ridurre questa differenza, nel luogo di installazione viene utilizzato un dispositivo per piallare e raddrizzare i coltelli. Il dispositivo viene prodotto insieme a una piegatrice e fissato separatamente. Dopo la piallatura e la ravvivatura dei coltelli, la differenza tra i raggi di taglio si riduce a 0,03-0,02 mm e la superficie piallata è più liscia.

La parte affilatrice del dispositivo viene portata a contatto con la lama di un coltello sull'albero del coltello e fissata in questa posizione. Quindi accendi il dispositivo e spostalo lungo la guida ^ per tutta la lunghezza del coltello, livellando la lama e raddrizzandola. Dopo aver terminato la raddrizzatura di un coltello, ruotare l'albero del coltello, portare il secondo coltello sotto la parte di affilatura del dispositivo e ripetere la giunzione e la raddrizzatura. In questo modo vengono lavorate le lame di tutti i coltelli fissati sull'albero del coltello.

Per alimentare il materiale, è necessario utilizzare speciali blocchi di spinta che garantiscano un lavoro sicuro e non permettano alle dita di entrare in contatto con i coltelli.

La larghezza della piallatura sulla macchina SF6-2 è di 600 mm, lo spessore dello strato rimosso è di 6 mm, il diametro di taglio è di 125 mm, il numero di coltelli sull'albero, il numero di giri dell'albero del coltello al minuto è 5000, la potenza del motore elettrico dell'albero del coltello è di 4,5 kW. Peso macchina 860 kg.

La giuntatrice SF4-4 è progettata per la piallatura e livellamento della superficie lungo il piano e per la fresatura negli angoli di tavole e barre. La macchina ha un albero tondo a doppia lama con coltelli a forma di cuneo. Il mandrino per la fresatura verticale è composto da una riga di guida anteriore e posteriore e da un gruppo mandrino con doppia testa a coltello. Il righello anteriore è mobile, si muove secondo una data profondità di fresatura; il righello posteriore è fisso. Il mandrino è azionato da un motore elettrico individuale tramite cinghie trapezoidali. La macchina è dotata di un alimentatore automatico UPA-3, che alimenta automaticamente i pezzi da lavorare.

La larghezza di piallatura sulla macchina è di 400 mm, lo spessore dello strato rimosso è di 6 mm, il diametro dell'albero di taglio è di 125 mm, il diametro di taglio è di 128 mm, il numero di lame sull'albero, la potenza dell'elettrico il motore dell'albero della fresa è di 2,8 kw, il numero di giri dell'albero della fresa al minuto è 5000, il peso della macchina è di 620 kg ...

la giuntatrice SF4-4 permette di eseguire giunzioni e fresature, cioè di combinare più operazioni su un'unica macchina, che richiedono due macchine diverse. Viene creato un risparmio di spazio di produzione, aumenta la produttività delle attrezzature. La produttività del lavoro è raddoppiata accelerando l'alimentazione e riducendo il numero di lavoratori.

Riso. 3. Giuntatrice SF4-4

Per evitare incidenti, sopra l'albero del coltello è installato uno schermo protettivo o una cortina di sicurezza, che durante il funzionamento con il pezzo stesso viene spinto da parte e, dopo il passaggio della parte, sotto l'azione della molla, l'intero albero del coltello è chiuso ancora.

Per meccanizzare l'alimentazione del pezzo, è possibile utilizzare alimentatori a rulli collegati, in cui i rulli sono azionati in rotazione da un motore elettrico attraverso un cambio. Il corpo dell'alimentatore automatico, con l'aiuto di leve e un supporto, può essere installato in modo che i rulli premano il pezzo da lavorare contro il tavolo o contro la guida.

Le recinzioni esistenti per le macchine per la lavorazione del legno sono per lo più ingombranti e poco versatili. Lo stabilimento di macchine per la lavorazione del legno Kurgan produce l'alimentatore automatico UPA-3, che può essere utilizzato come guida universale su seghe circolari, piallatrici e fresatrici.

Utilizzando l'alimentatore automatico UPA, il supporto con il dispositivo viene installato sulla tavola della macchina o su una piattaforma rinforzata accanto alla macchina, nonché su una fondazione separata a destra oa sinistra della macchina.

Riso. 4. Protezioni per la macchina pialla:

a-scudo di Erokhin; b - recinzione a ventaglio; 1 - patta a molla, 2 - tenda; c - ADF con morsetto superiore: 1 - supporto, 2 - ADF, 3 - tavolo anteriore

Il corpo dell'alimentatore automatico può essere incernierato e montato in modo che i rulli premono il pezzo contro il tavolo o la guida durante la lavorazione.

Sulla macchina pialla, l'alimentatore automatico UPA-3 è installato in modo che la prima coppia di rulli si trovi sopra la parte anteriore del tavolo, la seconda e la terza coppia si trovino sopra la parte posteriore. Lungo la larghezza della macchina, i rulli di alimentazione sono posizionati al centro del materiale da piallare.

Riso. 5. Recinzione universale - alimentatore automatico UPA -3 (vista dal lato del materiale lavorato)

La distanza tra i rulli e la tavola della macchina è impostata inferiore allo spessore del materiale fornito. Il materiale viene alimentato manualmente alla seconda coppia di rulli e quindi dall'alimentatore automatico.

Una pialla bilaterale S2F-4 con avanzamento meccanico e testa pialla per bordi è mostrata in Fig. 6. La macchina viene utilizzata per la piallatura e la piallatura simultanee della faccia inferiore e del bordo destro di un pezzo (piallatura d'angolo). La macchina è costituita da un letto in ghisa, su cui sono posizionate due piastre su supporti eccentrici - anteriore e posteriore, tra di loro c'è un albero del coltello con un diametro di 125 e una lunghezza di 410 mm, che ha una protezione della ventola. L'albero del coltello ruota su cuscinetti a sfera ed è azionato da un motore elettrico da 4,5 kW tramite una trasmissione a cinghia trapezoidale. Una guida si trova sulle piastre. La piastra anteriore funge da guida per i pezzi prima della piallatura e la piastra posteriore serve per il movimento dei pezzi durante la piallatura. La quantità dello strato di legno rimosso viene regolata alzando o abbassando il tavolo anteriore tramite una maniglia con un indicatore di altezza. La piastra posteriore è regolata con una vite o un dado. La larghezza di piallatura della macchina è di 400 mm. Lo spessore del pezzo in lavorazione è 15-100 mm, lo spessore dello strato rimosso è 6 mm, il numero di coltelli sull'albero è 2-4, il numero di giri al minuto dell'albero del coltello è 6000, il peso della macchina è di 800 kg. Sulla macchina, oltre all'albero del coltello orizzontale, è montata una testa del coltello verticale, attraverso la quale viene piallato il bordo del pezzo. La testa portafresa verticale è montata su un mandrino pialla-bordo montato su apposito supporto. L'alimentatore automatico e la testa piallatrice sono dotati di motori elettrici individuali. Pertanto, l'azionamento del mandrino della testa del coltello verticale viene effettuato da un motore elettrico con una potenza di 1,7 kW attraverso una trasmissione a cinghia trapezoidale. Le billette e il legname vengono alimentati all'albero pialla orizzontale mediante un alimentatore automatico, azionato da un altro motore elettrico tramite un cambio. L'alimentatore automatico è posto a lato della macchina su una barra verticale e, a seconda dello spessore dei pezzi in lavorazione, può muoversi in senso verticale e trasversale. Comando a pulsante.

Riso. 6. Pialla a doppia faccia S2F-4 con alimentatore automatico e testa pialla per bordi:

1 - pulsanti di comando, 2 - protezione della ventola dell'albero del coltello, 3 - tavola posteriore, 4 - alimentatore automatico, 5 - mandrino pialla per bordi, 6 - vite per la regolazione in altezza della tavola posteriore, 7 - battuta di guida, 8 - maniglia del meccanismo eccentrico per la regolazione in altezza del piano frontale, 9 - piano frontale

Le piallatrici con avanzamento meccanico dei pezzi sono più produttive delle macchine con avanzamento manuale discusse sopra.

L'alimentatore di pezzi meccanizzato ha rulli rivestiti in gomma o una catena di trasporto. I rulli sono azionati da un motore elettrico tramite un riduttore. La catena del trasportatore è dotata di perni elastici. Infinite catene di dita, muovendosi verso il coltello, afferrano il pezzo e lo spostano sull'albero del coltello della macchina. La catena di trasporto può essere impostata a diverse altezze a seconda dello spessore del pezzo. La catena è azionata da un motore elettrico individuale da 0,6 kW integrato.

La piallatrice SF6A-2 con alimentazione a nastro è più potente, viene utilizzata per la lavorazione di uno o più pezzi fino a 600 mm di larghezza. L'albero a quattro coltelli della macchina è azionato tramite una trasmissione a cinghia da un motore elettrico. Per una frenata rapida dell'albero del coltello, un freno elettromagnetico agisce sulla superficie terminale del disco montato sull'estremità dell'albero. Intorno alla circonferenza del disco sono presenti fori per un fermo che fissa la posizione dell'albero durante l'affilatura dei coltelli. Il materiale è alimentato da un trasportatore a doppia catena dotato di barre trasversali con chele elastiche. A causa dell'elevato numero di artigli, la pressione di ciascuno di essi sul pezzo è insignificante e quindi il pezzo non si deforma quando si sposta sul tavolo. Le catene con strisce sono tese su due coppie di ruote dentate: una per la guida e l'altra per il tensionamento. Sono presenti dispositivi rimovibili per l'affilatura e la piallatura dei coltelli direttamente sulla macchina.

Riso. 7. Giuntatrice e dispositivo per l'alimentazione meccanica delle parti:

a - vista generale della macchina; b - schema del meccanismo di trasporto su una piallatrice: 1 - albero del coltello, 2 - pezzo da lavorare, 3 - piastra posteriore, 4 - dita di pressione, 5 - catena di trasporto, 6 piastra anteriore

Riso. 8. Schema cinematico di una pialla con avanzamento a nastro:

1 - un meccanismo per regolare l'altezza del tavolo posteriore, 2 - un tavolo posteriore, 3 - un meccanismo di azionamento del trasportatore, 4 - un trasportatore, 5 - un tavolo anteriore, 6 - un meccanismo per regolare l'altezza del tavolo anteriore, 7 - un meccanismo per regolare il trasportatore in altezza allo spessore del pezzo, 8 - albero del coltello

Lo schema del posto di lavoro presso la giuntatrice è mostrato in Fig. 9. Le parti da lavorare sulla macchina devono essere posizionate vicino alla macchina in modo che l'operatore non debba effettuare transizioni e movimenti non necessari.

I pattini d'acciaio affilati devono essere installati sul tavolo di lavoro in corrispondenza della fessura dell'albero del coltello, fissati a filo con la superficie del tavolo. La distanza tra i bordi delle fodere e la superficie descritta dalle lame dei coltelli non è superiore a 3 mm.

L'albero pialla deve avere un attacco a sgancio rapido per il fissaggio delle lame.

Riso. 9. Schema del posto di lavoro presso la giuntatrice:

1 - posto dell'operatore della macchina, 2 - pezzi grezzi, 3 - parti piallate

I pezzi più corti di 400 mm, più stretti di 50 mm o più sottili di 30 mm con avanzamento manuale devono essere piallati solo con l'uso di blocchi speciali - spintori. La piallatura di parti sottili e corte in fasci può essere eseguita solo con l'uso di uno tsulaga. È vietata la piallatura sagomata e curvilinea.

Dopo aver impostato entrambe le metà del tavolo all'altezza richiesta, il meccanismo di sollevamento deve essere fissato saldamente in questa posizione. Il piano della tavola posteriore deve essere tangente alla superficie cilindrica descritta dalle lame dei coltelli.

La parte non funzionante dell'albero pialla deve essere coperta da una protezione che si muove automaticamente con una battuta di guida. È vietato fissare la recinzione con morsetti.

Sulle piallatrici con avanzamento meccanico, la piallatura simultanea di due o più parti di diverso spessore è consentita solo se ciascuna di esse viene pressata in modo affidabile.

La pialla bilaterale Logosol DH410 ha molto in comune con la PH260. La macchina si basa sugli stessi principi e la maggior parte dei suoi componenti sono identici al PH260, ad es. è una macchina molto stabile con piano di lavoro in ghisa e motori separati per ogni fresa e alimentazione. Entrambe le macchine hanno anche le stesse lame e teste di taglio.

La differenza è che il DH410 funziona con due frese invece di quattro. La piallatura sui quattro lati viene eseguita mediante doppio passaggio della tavola attraverso la macchina, con la prima sgrossatura della tavola e successivo affinamento alle dimensioni di 310 mm di larghezza e 100 mm di altezza.

La DH410 viene acquistata principalmente da coloro che hanno bisogno di una macchina con le prestazioni di una pialla a quattro lati, ma presumono che la produzione richiederà un po' più di tempo. Il vantaggio principale del DH410 rispetto al PH260 è che si ottiene una robusta pialla da 410 mm. Molti dei nostri clienti hanno ridisegnato il DH410 per progettare tavole rastremate per decking o pannelli. La macchina può essere utilizzata anche come macchina verticale con un alimentatore. Se non pianificherai i lati delle tavole, sostituisci i rulli in acciaio con quelli in gomma.

Peculiarità

- Installazione semplice con una scala di facile comprensione con incrementi di 0,1 mm.

- Connettore Euro 16 A.

- Possibilità di avviare ciascuno dei tre motori separatamente.

- 6000 giri/min garantiscono una finitura liscia.

- Dimensioni massime della superficie lavorata: 410x260 mm.

- Design antiruggine per uso esterno.

- Un inserto a basso attrito nella tavola della macchina garantisce un avanzamento regolare.

- Manutenzione minima.

Con l'aiuto di una piallatrice, vengono piallate superfici perpendicolari, si formano smussi alle estremità del pezzo in lavorazione a una determinata pendenza. Dispositivi con funzionalità simili sono prodotti dai marchi Jet, Zauber, Dewalt, Makita, Felisatti e alcuni altri.

Le unità sono abbastanza facili da usare, consentono di realizzare parti in legno delle dimensioni richieste.

tipi

A seconda del numero di elementi di taglio, il jointer può essere unilaterale e bilaterale. L'attrezzatura può differire per altre caratteristiche:

- la larghezza della superficie di piallatura (400 mm, 500–520 mm, 600–630 mm);

- lunghezza del piano del tavolo (fino a 2500 mm, 2500–3000 mm);

- la frequenza dei giri dell'albero del coltello (4700-4800 giri/min, 5000 giri/min).

Gli utensili domestici sono compatti, la larghezza di lavoro è più stretta rispetto ai modelli industriali. I lunghi piani del tavolo consentono di pianificare pezzi di grandi dimensioni, migliorando al contempo la qualità. Il motore installato su una macchina industriale può dimostrare un'elevata velocità di rotazione, raggiungendo i 12.000 giri/min. Il motore che completa la copia domestica ha prestazioni inferiori.

Principi di lavoro

Le pialle monolaterali per piccole officine private possono essere azionate da un solo operatore. Il legname viene posato con il lato convesso rivolto verso l'alto sulla metà anteriore del piano del tavolo. In questo caso, il pezzo viene tenuto con due mani e alimentato all'elemento di taglio. La parte lavorata della scheda viene premuta con la mano sinistra contro il retro del desktop. La piallatura di ogni lato viene eseguita 1-2 volte, a seconda dello stato iniziale del legno.

Quando si elaborano i lati perpendicolari con una macchina a un lato, viene prima alimentata una pialla grande alla fresa della pialla. L'unità a doppia faccia consente di tagliare due piani contemporaneamente. Il fatto che il coltello sia opaco, richieda l'affilatura o la sostituzione, è evidenziato da difetti sotto forma di muschio, incendio doloso sulla superficie della tavola. I pezzi di lunghezza inferiore a 400 mm e di larghezza non superiore a 30 mm vengono trattenuti da spintori durante l'alimentazione all'unità pialla. Se il pezzo ha una configurazione complessa, è trattenuto da modelli.

Se, dopo il taglio, la superficie della tavola si è curvata, ha acquisito la forma di una girante, è necessario regolare la pialla, riallineare il livello delle piastre, l'albero del coltello.

La polvere di legno può essere rimossa con un aspiratore industriale preinstallato sull'attrezzatura.

Regole di personalizzazione

È meglio posizionare pezzi lunghi 1–1,5 m sulla macchina per ulteriori lavorazioni.Se il pezzo è più corto, può scivolare fuori da sotto la lama e ferire l'operatore. Legname troppo lungo è scomodo da pianificare. Per iniziare, è necessario determinare lo spessore dello strato di legno rimosso. Nel caso di apparecchiature dotate di avanzamento automatico, è necessario impostare la velocità.

Lo spessore dello strato da rimuovere è determinato ad occhio o dopo una piallatura di prova... Se al termine del ciclo di taglio sono presenti zone intatte visibili, abbassare leggermente il piano. Con un errore superiore a 2,5 mm vengono eseguiti due cicli di taglio. Dopo aver impostato l'altezza, viene misurata la distanza tra i bordi dei coltelli e le piastre. La distanza ottimale è di 2-3 mm. Se i parametri vengono superati, il legno si lacera in pezzi, con uno spazio fino a 2 mm, la fresa si deforma.

È inoltre necessario determinare la posizione del binario di guida. La distanza tra esso e il bordo sinistro dell'albero pialla deve essere maggiore della larghezza del blocco. Se il coltello diventa smussato, il righello si sposterà a destra, impegnando tutti i segmenti della taglierina. Per realizzare uno smusso d'angolo sul bordo, la guida viene montata utilizzando un quadrato.

La correttezza della regolazione di dispositivi e meccanismi è determinata empiricamente. In questo caso, vengono presi in considerazione gli errori massimi consentiti (piano - 0,15 mm per 1 m, perpendicolare - 0,1 mm per 10 cm).

Modelli

Quando si sceglie l'attrezzatura, è necessario tenere conto delle dimensioni del pezzo, della quantità di lavoro svolto. Se prevedi di elaborare piccoli blocchi, puoi acquistare un modello compatto da 4 kW. Per legname di grandi dimensioni, avrai bisogno di un'unità di potenza maggiore con un motore ad alte prestazioni.

- Macchine per giunzioni "Kraton"

Il modello Kraton WMPT-260 (39.300 rubli) esegue piallatura e spessore, ha una potenza di 1500 W, è compatto ed è dotato di un'alimentazione automatica dei pezzi.

- Giunto JET

Le macchine combinate JET JPT-10B (34.000 rubli) con una potenza di 1,5 kW si distinguono per le loro piccole dimensioni, la capacità di allungare la superficie di lavoro.

Le macchine JET JPT-310 (80.000 rubli) hanno una potenza di 5 kW e si distinguono per il doppio isolamento del motore. È possibile il collegamento di un aspirapolvere.

La pialla JET Jointer 6 '' (193.000 rubli) con una capacità di 3,5 kW è dotata di un albero con 48 coltelli. Questa è l'attrezzatura per la piallatura e lo spessore.

- Macchine SF-4

L'unità di piallatura unilaterale SF-4 (179.000 rubli) ha un albero tondo a doppio coltello che fa 5000 giri / min. La macchina è dotata di motore elettrico asincrono trifase a gabbia di scoiattolo.

- Macchina Holzstar ADH 305

Il gruppo pialla-spessore da banco, da 1,8 kW, è dotato di due coltelli, albero di uscita gommato. Il prezzo medio è di 44.900 rubli.

- Marchio Corvette

La serie 106 (29.960 rubli) con una capacità di 1,5 kW è dotata di pulsanti speciali, un albero con tre coltelli.

Il campione Enkor Corvette-24 (18 130 rubli) ha una potenza di 1,25 kW, consente di passare rapidamente dalla modalità di piallatura alla piallatura.

- Macchine MB5026

Il modello a un lato MB5026 (54.900 rubli), prodotto in Cina, è dotato di un albero con tre frese e ha una potenza di 3 kW.

- marchio Scheppach

Le piallatrici e piallatrici Scheppach HT-1050 (23.000 rubli) con una potenza di 1,5 kW, con una capacità di 9.000 giri/min dimostrano un funzionamento affidabile, una lavorazione del legname pulita.

Il campione Scheppach HT-850 (17.000 rubli) di azione combinata con un motore da 1,25 kW è compatto, consentendo di ottenere una superficie liscia del pezzo.

Il jointer HT-650 (18.020 rubli) è dotato di un motore da 1,28 kW, ha un design mobile e prevede l'alimentazione manuale del legname segato.

| Produttore | Modello | Potenza, W | Prezzo medio, rub |

| Cratone | WMPT-260 | 1500 | 39 300 |

| JET | JPT-10B | 1500 | 34 000 |

| JPT-310 | 5000 | 80 000 | |

| Giunto 6'' | 3500 | 193 000 | |

| Impianto Kurgan di macchine per la lavorazione del legno | SF-4 | 2800 | 179 000 |

| Holzstar | ADH 305 | 1800 | 44 900 |

| Corvetta | 106 | 1500 | 29 960 |

| Enkor Corvette-24 | 1250 | 18 130 | |

| — | MB5026 | 3000 | 54 900 |

| Scheppach | HT-1050 | 1500 | 23 000 |

| HT-850 | 1250 | 17 000 | |

| HT-650 | 1280 | 18 020 | |

| Makita | 2012NB | 1650 | 41 000 |

| DeWalt | D27300 | 1600 | 78 900 |

Il prezzo per le macchine Makita e DeWalt dipende dal tipo di dispositivo e dalla sua configurazione. La piallatrice a spessore Makita 2012NB ha una potenza di 1,65 kW, il prezzo è di circa 41.000 rubli. La macchina DeWalt D27300 con una potenza di 1600 W costa 78.900 rubli.

Video con una recensione del jointer Ankor Corvette-24.

La piallatrice Logosol DH410 viene acquistata principalmente da coloro che necessitano di una macchina con la qualità di lavorazione di una pialla a quattro lati, ma che presumono che la produzione dei prodotti richiederà un po' più di tempo. Il vantaggio principale della DH-410 rispetto alla PH-260 è che si ottiene una pialla economica e affidabile con una larghezza del mandrino di 410 mm.

Dimostrazione del funzionamento del PH-260 / DH-410:

DH-410 può essere utilizzato anche come alimentatore verticale. Se non è necessario pianificare i lati delle tavole, sostituire i rulli in acciaio con quelli in gomma.

La macchina a doppia faccia Logosol DH410 è in grado di lavorare pezzi larghi 410 mm e spessi 260 mm. Questo è sufficiente per la maggior parte dei prodotti. Per la piallatura del profilo, è possibile la profilatura e la piallatura contemporaneamente. Sul lato sinistro del bancale è presente una fresa laterale che spiana o fresa i lati dei pezzi. Per ottenere la profilatura o lo spessore sui quattro lati, il pezzo viene piallato due volte. Le dimensioni massime per la profilatura su quattro lati sono di 310 mm di larghezza e 100 mm di spessore. La macchina può produrre di tutto: dal legname per le baite ai listelli profilati sottili. Aumentando la larghezza del letto di colata, è possibile produrre pezzi sottili come il rivestimento e le doghe del pavimento. La differenza di profondità di innesto tra i coltelli della taglierina è solo di un millesimo di millimetro, grazie alla quale la superficie del prodotto finale è estremamente liscia e uniforme

Per la macchina viene offerta un'ampia selezione di coltelli profilati per lo stampaggio. Se necessario, è possibile produrre coltelli con una configurazione speciale. La macchina può progettare forme belle e profonde. La macchina ha la capacità di correggere gli errori di taglio perché la fresa orizzontale superiore può essere proiettata a una profondità di 8 mm per passata e la fresa laterale plana ancora più in profondità.

La pialla è dotata di serie di coltelli pialla a spessore HSS per la fresa orizzontale superiore e 50 mm. per fresa laterale. Tutti i coltelli sono realizzati in acciaio standard. Il diametro del mandrino delle frese laterali è di 30 mm, che permette di scegliere tra quelli già disponibili.

| Dimensione del pezzo per la piallatura su un lato, mm | 410 x 260 |

| Dimensione del pezzo per la piallatura su entrambi i lati, mm | 410 x 260 |

| Dimensione taglierina orizzontale, mm | D = 72, L = 410 |

| Mach. diametro fresa orizzontale, mm | D = 72, L = 410 |

| Potenza e / d, kW | 2x3kW. |

| Numero di giri, giri/min | 6000 |

| Profondità di piallatura con fresa orizzontale, mm | fino a 8 |

| Profondità di profilatura con fresa orizzontale, mm | a 10 |

| Dimensione fresa verticale, mm | D = 90, H = 40 |

| Profondità di profilatura con fresa verticale, mm | fino a 30 |

| Mach. Diametro, mm | 140 |

| Diametro foro frese, mm | Dosi = 30 |

| Coltelli orizzontali, mm | 2 x 410 |

| Coltelli laterali, mm | 2 x 50 |

| Potenza di alimentazione e/d, kW. | 0,18 |

| Velocità di avanzamento standard, m/min. | 6 |

| Avanzamento aggiuntivo, m / min. (Opzione 1) | 2-12 |

| Avanzamento aggiuntivo, m / min. (Opzione 2) | 4-24 |

Caratteristiche positive della macchina:

Letto colato

Possibilità di avviare ciascuno dei tre motori separatamente.

6000 giri/min garantiscono una finitura liscia.

Dimensioni massime della superficie lavorata: 410x260 mm.

Design antiruggine per uso esterno.

Un inserto a basso attrito nella tavola della macchina garantisce un avanzamento regolare.

Richiede un minimo di manutenzione.

Brochure della macchina a quattro lati PH-260 scarica (* pdf, 0.85 Mb)

Manuale d'uso della macchina a quattro lati PH-260 scarica (* pdf, 1,03 Mb)

Catalogo coltelli pialla scarica (* .pdf, 3,96 Mb)

Nel catalogo dei coltelli da piallatura si possono vedere esempi di profili di prodotti stampati che si possono ottenere utilizzandoli. I coltelli pialla possono essere utilizzati sia come coltelli livellatori che come coltelli profilatori. I coltelli svedesi sono realizzati in acciaio di alta qualità e un'affilatura del coltello è sufficiente per 300-600 ml. Materiale. Il numero di affilature è 5-10 volte.

Varie attrezzature possono essere utilizzate per la lavorazione del legno. Il tipo di attrezzatura utilizzata dipende dal tipo di impatto che verrà effettuato: taglio, molatura o piallatura. Le piallatrici per legno sono utilizzate per la piallatura del legno. È importante notare che esistono tre tipi di taglio quasi identici: piallatura, piallatura a spessore e piallatura. Recentemente, le macchine a spessore sono diventate sempre più popolari. Ciò è dovuto al risultato che si può ottenere quando li si utilizza.

Caratteristiche del processo di piallatura

Vengono prodotte varie attrezzature per la casa che possono essere utilizzate quando si lavora con il legno. Per capire quali caratteristiche ha la macchina a spessore, dovresti considerare il processo di piallatura in modo più dettagliato.

La piallatura del legno è un tipo di taglio, che viene eseguito alternando l'utensile da taglio o il pezzo stesso. Tale lavorazione comporta la riduzione dello spessore del pezzo in lavorazione in direzione longitudinale. Può essere eseguito a casa in produzione su piccola scala o su scala industriale. In precedenza, veniva utilizzato un jointer, che eseguiva un movimento alternativo.

La macchina a spessore è realizzata secondo il principio del lavoro di un jointer: il pezzo o l'elemento di taglio esegue un movimento alternativo per rimuovere un determinato strato in una sola passata.

La piallatura a spessore è un tipo di piallatura che permette di ottenere pezzi con una data finitura superficiale e lo stesso spessore. La differenza tra l'utilizzo di un jointer e il processo di giunzione stesso risiede nell'elevata precisione delle dimensioni risultanti e nel grado di rugosità.

Design classico

Per la casa, puoi scegliere una mini macchina a spessore, per la produzione su scala industriale - un modello più potente. Sia per la versione domestica che per quella industriale hanno all'incirca lo stesso design, per caratteristiche chiave che può essere attribuito:

- un ampio albero con coltelli viene utilizzato come utensile da taglio. Il numero di coltelli può variare. Nella loro fabbricazione viene utilizzato acciaio per utensili, che può resistere a un'esposizione prolungata. In questo caso, l'affilatura dei coltelli è necessaria solo dopo aver fatto passare un grande volume di materiale attraverso la macchina a spessore;

La qualità della lavorazione, rispetto all'utilizzo di una giuntatrice, è nettamente superiore, così come la velocità dell'operazione. A causa della somiglianza del processo di piallatura e piallatura, molti produttori eseguono la creazione di macchine pialla-spessore, che accelerano notevolmente il processo di ottenimento il risultato richiesto.

Classificazione

Le macchine a spessore in esame possono essere suddivise in due grandi categorie:

- unilaterale. In questo caso, lo spessore viene eseguito solo sulla parte superiore del pezzo. Il design ha un solo blocco coltelli.

- la macchina a spessore a doppia faccia ha un coltello aggiuntivo, che si trova direttamente lungo il piano del tavolo. I modelli a doppia faccia hanno un'ampia versatilità.

L'efficienza della versione a doppia faccia è maggiore, è usata raramente a casa.

Principali caratteristiche tecniche

La macchina ha certe specifiche, tra i quali segnaliamo:

- La larghezza massima del pezzo da lavorare. Se ha una grande larghezza, dovrai usare un jointer. Tuttavia, durante la piallatura, è difficile mantenere lo spessore richiesto. La larghezza massima è quasi uguale alla larghezza della macchina stessa.

- Spessore massimo del pezzo fornito. Una mini macchina, spesso domestica, può avere uno spessore massimo del legno in dotazione di circa 10 millimetri, versioni industriali fino a 160 millimetri. Di norma, le lame si trovano nella parte superiore. Il design ha due rack che si alzano sopra il tavolo insieme a un tamburo e coltelli, oltre a un motore elettrico con un azionamento. Il tamburo è mobile, si muove in direzione verticale. Inoltre ruota con un asse di centraggio. Molti modelli hanno la possibilità di regolare la profondità di taglio tramite l'unità di controllo.

- Velocità di rotazione dell'albero - fino a 10.000 giri/min. La modifica della velocità di rotazione può essere eseguita durante l'installazione di una trasmissione a cinghia trapezoidale.

- La potenza del motore elettrico, necessaria per azionare tutti gli elementi strutturali, può variare da 1 a 44 kW e oltre. Per l'uso domestico si scelgono pialle a spessore a bassa potenza. Questo perché una diminuzione della potenza porta ad una diminuzione del consumo di energia. Una potenza maggiore consente una lavorazione più rapida del legno fornito, poiché la velocità di penetrazione massima in una passata è maggiore. I motori potenti richiedono un'alimentazione trifase. Il collegamento all'alta tensione e il funzionamento sotto carico surriscaldano il motore. Pertanto, i modelli potenti hanno il proprio sistema di raffreddamento separato.

- La rimozione dei trucioli viene eseguita utilizzando un meccanismo speciale o manualmente dopo aver interrotto il funzionamento dell'apparecchiatura. I trucioli devono essere rimossi dall'area di taglio, poiché possono influenzare l'accuratezza della rimozione dello strato di legno.

- La quantità di carico aerodinamico. Blocchi di legno di una certa lunghezza, larghezza e spessore vengono pressati vicino alla zona di taglio. Ciò è necessario per migliorare la precisione della rimozione di un determinato strato di legno.

- Alcuni modelli hanno un telecomando con chiavi, altri hanno pedali. L'unità di controllo ha solitamente un insieme standard di funzioni.

La versione fronte-retro e unilaterale del tipo di macchina considerato è caratterizzata da qualità simili.

Selezione del modello

Dopo aver deciso cos'è uno spessimetro ea cosa serve, considerate le caratteristiche principali e lo scopo degli elementi strutturali, possiamo procedere alla questione della scelta. Quando si considerano i modelli per la casa, molti pensano che sarà più economico e più facile acquistare un jointer. Tuttavia, non confrontare la macchina a spessore e gli utensili manuali.

La macchina presenta i seguenti vantaggi:

- alte prestazioni. Senza sforzi inutili, se abbandoni un utensile manuale a favore di uno meccanizzato, puoi lavorare un gran numero di Materiale. Per un volume, quando si utilizza una piallatrice manuale, la piallatura richiede quasi l'intera giornata, con una mini pialla elettrica ci vorrà un'ora o più, la piallatrice farà fronte in pochi minuti;

- semplicità e sicurezza del dispositivo. Quando usi un jointer, puoi ferirti, strofinare i calli ed essere fisicamente esausto. Allo stesso tempo, solo i professionisti con una vasta esperienza lavorativa possono ottenere il risultato desiderato;

- la superficie più uniforme quando si utilizza un jointer o una pialla elettrica è praticamente impossibile, poiché una persona non può determinare e controllare con precisione la forza del suo impatto. La macchina a spessore può essere utilizzata per ottenere una superficie con dimensioni di alta precisione e un grado di rugosità.

Ci sono diversi motivi per cui si acquista una macchina a spessore per la produzione domestica e industriale.

Esistono diversi criteri principali per la scelta di uno spessore:

- Bilancio. L'importo dei costi imminenti preoccupa quasi tutti. Non dovresti scegliere versioni economiche se si prevede di far passare più di 5 cubi di legno all'anno attraverso l'attrezzatura. I modelli economici non sono progettati per una grande quantità di lavoro, possono fallire quando viene applicato un carico elevato. Inoltre, durante la loro creazione, vengono utilizzati elementi non a risparmio energetico, poiché hanno un costo elevato. Il costo dei modelli resistenti è di circa 20 mila rubli. Per una riparazione o costruzione di una casa una tantum, è adatto un modello, il cui costo non raggiunge i 17 mila rubli.

- Anche il luogo di utilizzo e installazione gioca ruolo importante... La macchina spesso necessita di essere installata al chiuso, in quanto dotata di alimentazione elettrica non protetta dagli effetti dell'elevata umidità. Quando si considera la macchina, è necessario tener conto delle sue dimensioni: dopo l'installazione, è necessario fornire un accesso libero su ciascun lato, il che consentirà un lavoro conveniente.

- Le caratteristiche principali che vengono prese in considerazione nella scelta sono la potenza del motore elettrico, la profondità di taglio, la larghezza del pezzo, la frequenza di rotazione dell'albero e il peso della macchina stessa. Tutti i parametri, ad eccezione del peso, determinano quale materiale può essere ottenuto dopo la lavorazione del pezzo. Il peso della struttura determina la possibilità della sua installazione a casa. Se il peso è molto grande, è necessaria una piastra speciale che resista al carico.

Oltre ai punti di cui sopra, viene presa in considerazione la popolarità del marchio con cui viene prodotto il modello della macchina. Come scegliere una pialla a spessore per la tua casa? Basso costo, ma anche prestazioni insignificanti sono tipiche di Hitachi P13F, Calibro PP-1900/330 o STURM TH14203. Per stabilire la produzione, dovresti scegliere i modelli Makita 2012 NB, Metabo DH 330 0200033000 e DeWalt DW 733. Hanno un'elevata affidabilità e prestazioni.