TTK (raccolta). Riparazione della pavimentazione stradale. una parte comune

TTK 1.01.01.75. Un processo tecnologico meccanizzato completo per la costruzione di massicciate stradali nei terreni dei gruppi I-III in condizioni invernali. Altezza terrapieno fino a 3 m

TTK 103-04 TK. Posa di una conduttura idrica in acciaio attraverso la carreggiata

TTK 113-05 TK. Costruzione di strade temporanee realizzate con lastre di cemento armato

TTK 120-05 TK. Costruzione di pavimentazione in calcestruzzo asfaltato per strade intraisolate

TTK 69-08 TK. Compattazione di terreni dei gruppi I-II con rulli semoventi

TTK70-08 TK. Taglio del terreno (strato di vegetazione) con bulldozer

TTK TK 116-05. Costruzione di una base in calcestruzzo gettato per strade intraisolate con pavimentazione in calcestruzzo asfaltato

TTK TK-09-01-89. Riparazione di pavimentazioni in calcestruzzo asfaltato con trattamento superficiale a base di catrame mediante il metodo della rigenerazione termica

TTK TK-09-02-89. Riparazione di buche di pavimentazioni in calcestruzzo asfaltato mediante utensili manuali

TTK TK-09-03-89. Riparazione di buche su pavimentazioni in calcestruzzo asfaltato mediante riscaldatore

TTK TK-09-04-89. Riparazione di buche di pavimentazioni in calcestruzzo asfaltato utilizzando una macchina per la riparazione di pavimentazioni nere

TTK TK-09-05-89. Riparazione di buche di rivestimenti in pietrisco trattati con leganti organici

TTK TK-09-06-89. Riparazione in corso di coperture in pietrisco realizzate con il metodo a cuneo

TTK TK-09-07-89. Riparazione ordinaria delle strade di ciottoli

TTK TK-09-08-89. Ripristino attuale dei bordi stradali rinforzati con ghiaia (pietrisco, scorie)

TTK TK-09-09-89. Riparazione ordinaria di bordi stradali sterrati mediante motolivellatrice

TTK TK-09-10-89. Riparazione ordinaria di pendii stradali mediante motolivellatrice

TTK. Rinforzo (rafforzamento) del rilevato del fondo stradale con materiali geosintetici

TTK. Costruzione del sottofondo

TTK. Realizzazione di un sottofondo mediante torba nella parte inferiore del rilevato e utilizzo di materiale geotessile (non tessuto sintetico)

TTK. Costruzione di sottofondi con maggiore densità del suolo

TTK. Costruzione di un rilevato di sottofondo in terreno importato

TTK. Costruzione di un rilevato in terra battuta su un pendio

TTK. Taglio di un avvallamento nel sottofondo

TTK. Preparazione geodetica del percorso per l'autostrada

TTK. Segnaletica orizzontale sulle autostrade

TTK. Preparazione della fondazione naturale per il rilevato del sottofondo

TTK. Piantare alberi con una zolla di terra

TTK. Preparazione di miscele di conglomerati bituminosi

TTK. Lavori di posa chiusa (senza scavo) di condotte in involucri protettivi (casse) in acciaio sotto strade mediante perforazione orizzontale

TTK. Lavori per la realizzazione di un canale sotterraneo ondulato metallico con foro di 1,0 m

TTK. Lavori per la costruzione di un tunnel pedonale sotto l'autostrada con metodo a cielo aperto

TTK. Lavori per la realizzazione di un muro di contenimento in terra rinforzata

TTK. Lavori sull'installazione di un muro di sostegno da strutture di gabbioni scatolari

TTK. Posa di tubazioni in acciaio sotto le carreggiate

TTK. Liberare la precedenza per la costruzione di autostrade dalla vegetazione forestale

TTK. Rigenerazione pavimentazione in calcestruzzo bituminoso con metodo combinato N 1 (freddo - caldo con posa termica)

TTK. Rigenerazione pavimentazioni in calcestruzzo bituminoso con metodo combinato N 2 (freddo - caldo con termomiscelazione)

TTK. Rigenerazione della pavimentazione in calcestruzzo bituminoso mediante metodo di termoplasticizzazione

TTK. Rigenerazione della pavimentazione in calcestruzzo bituminoso mediante metodo di miscelazione termica

TTK. Rigenerazione della pavimentazione in calcestruzzo bituminoso mediante metodo di posa termica

TTK. Rigenerazione della pavimentazione in calcestruzzo bituminoso mediante metodo di miglioramento termico

TTK. Realizzazione di una pavimentazione in calcestruzzo bituminoso a due strati su sottofondo finito

TTK. Realizzazione di pavimentazione stradale con pavimentazione in calcestruzzo cementizio

TTK. Carta tecnologica n. 1 Realizzazione di rilevati di massicciate stradali dal terreno delle riserve laterali mediante bulldozer

TTK. Carta tecnologica N 10 Costruzione di basi e pavimentazioni stradali in pietrisco monostrato (ghiaia) da miscele dense

TTK. Carta tecnologica N 11 Costruzione di un basamento in pietrisco, trattato nella parte superiore con impasto sabbia-cemento mediante impregnazione (pressatura)

TTK. Mappa tecnologica N 12 Costruzione di una base in calcestruzzo “magro” di classe B5 (M75) utilizzando una finitrice in calcestruzzo DS-111

TTK. Carta tecnologica N 13 Costruzione di pavimentazioni in pietrisco (base) di autostrade utilizzando il metodo di impregnazione con bitume

TTK. Carta tecnologica N 14 Costruzione dello strato superiore della base delle pavimentazioni stradali da miscela di ghiaia secondo il metodo di miscelazione su strada

TTK. Carta tecnologica N 15 Realizzazione di pavimentazioni in calcestruzzo asfaltato a due strati di autostrade

TTK. Carta tecnologica N 16 Realizzazione di una pavimentazione in calcestruzzo di cemento larga 7,5 m e spessa 0,2 m utilizzando un set di macchine DS-110

TTK. Mappa tecnologica N 17 Dispositivo per il trattamento superficiale singolo di bitumi viscosi

TTK. Mappa tecnologica N 18 Dispositivo per il doppio trattamento superficiale con emulsioni bituminose cationiche

TTK. Carta tecnologica N 19 Rigenerazione della pavimentazione stradale con il metodo del riciclaggio a freddo utilizzando una riciclatrice WR 2500 e un impianto di betonaggio WM 400

TTK. Carta tecnologica n. 2 Realizzazione di rilevato stradale in terreno di cava a bordo strada mediante raschiatore

TTK. Carta tecnologica N 3 Costruzione di rilevati di massicciate stradali fino a 1,5 m di altezza con scavo di terreno in cava utilizzando escavatori EO-4225 e trasporto con autocarri con cassone ribaltabile

TTK. Carta tecnologica N 4 Realizzazione di uno scavo profondo 1 m con sviluppo del terreno mediante raschiatori

TTK. Carta tecnologica N 5 Costruzione di un rilevato stradale alto 9 m con scavo di terreno in una cava utilizzando escavatori EO-4225 e trasporto con autocarri con cassone ribaltabile (lavoro concentrato)

TTK. Carta tecnologica N 6 Realizzazione di un sottofondo metà scavo e metà rilevato

TTK. Carta tecnologica N 7 Realizzazione di uno scavo profondo 5 m con sistemazione del terreno mediante escavatori EO-4225 e trasporto con autocarri ribaltabili

TTK. Carta tecnologica N 8 Lavori geodetici durante la realizzazione della massicciata

TTK. Carta tecnologica N 9 Costruzione di una base in pietrisco a due strati per autostrade utilizzando il metodo a cuneo

TTK. Mappe tecnologiche e norme di stima elementare per il ripristino delle pavimentazioni in conglomerato bituminoso mediante il metodo della rigenerazione termica

TTK. Mappe tecnologiche per la realizzazione del sottofondo e delle pavimentazioni stradali. una parte comune

TTK. Rimozione del terreno debole alla base del rilevato e sostituzione con drenaggio

TTK. Rafforzamento delle pendenze dei rilevati in prossimità di piccoli ponti e cavalcavia con blocchi P-1

TTK. Rafforzamento delle pendenze e dei coni dei terrapieni di piccoli ponti con calcestruzzo monolitico

TTK. Rafforzamento dei bordi stradali con miscela di sabbia e ghiaia

TTK. Rafforzamento dei pendii con lastre di cemento

TTK. Rafforzamento dei pendii mediante idrosemina di erbe perenni con pacciamatura

TTK. Rafforzamento dei pendii con terreni trattati con cemento

TTK. Rafforzamento dei pendii con lastre spaccate in cemento armato

TTK. Rafforzamento delle pendenze del sottofondo con lastre di cemento

TTK. Rafforzamento delle pendenze del sottofondo seminando erbe perenni

TTK. Rafforzamento di pendii e coni con pavimentazione unica con malta cementizia

TTK. Rafforzamento dei pendii con lastre monolitiche in cemento armato

TTK. Rafforzamento dei pendii con tappeto erboso a scacchi

TTK. Rafforzamento dei pendii con tappeto erboso con copertura continua

TTK. Rafforzare i pendii seminando erbe perenni

TTK. Rafforzamento dei pendii con strutture a traliccio

TTK. Rafforzamento delle piste con materiali tessili sintetici

TTK. Rafforzamento dei pendii con miscela di torba e sabbia

TTK. Rafforzamento dei pendii con terreni in pietrisco, legno, ghiaia-ciottoli o argilla

TTK. Compattazione della miscela di calcestruzzo asfaltico

TTK. Installazione di pietre laterali in cemento

TTK. Installazione della segnaletica stradale sulle strade

TTK. Installazione di pali di segnalazione e recinzioni di barriere metalliche sulle autostrade

TTK. Installazione di pavimentazioni in calcestruzzo asfaltato per i vialetti dei cortili durante le riparazioni importanti di edifici residenziali

TTK. Installazione dello strato superiore della pavimentazione in calcestruzzo asfaltato

TTK. Realizzazione di un vialetto interno con pavimentazione in cemento asfaltato

TTK. Costruzione di strade intrablocco (temporanee e permanenti) con lastre di cemento armato

TTK. Realizzazione di fossi di drenaggio lungo la base del sottofondo

TTK. Vialetto temporaneo coperto con lastre di cemento armato

TTK. Realizzazione di una strada provvisoria con rivestimento prefabbricato in solette di cemento armato per il passaggio dei veicoli

TTK. Realizzazione di un prato ordinario con l'aggiunta di terriccio vegetale

TTK. Realizzazione di una pavimentazione in calcestruzzo bituminoso a due strati

TTK. Costruzione di strade mediante motolivellatrice

TTK. Dispositivo di drenaggio superficiale

TTK. Costruzione di una strada pianeggiante con pavimentazione in tronchi e copertura di terreno minerale drenante

TTK. Installazione dello strato inferiore della pavimentazione in calcestruzzo asfaltato

TTK. Costruzione di una base in pietrisco frazionato utilizzando il metodo “a cuneo”.

TTK. Realizzazione di un percorso pedonale con pavimentazione in pietrisco

TTK. Dispositivo per il trattamento superficiale mediante pietrisco frazionato

TTK. Costruzione dello strato di base sottostante con impasto di pietra frantumata di sabbia

TTK. Installazione di pavimentazioni (superfici stradali)

TTK. Posa in opera di spalle in polvere realizzate con impasto di pietra frantumata di sabbia

TTK. Posa di uno strato di geogriglia “GEOVEB” tra gli strati di base

TTK. Posa in opera di rivestimento prefabbricato di solette in cemento armato con posa di geotessili sotto le giunture e i bordi del rivestimento

TTK. Installazione di coperture prefabbricate per marciapiedi

TTK. Dispositivo per lo scarico dell'acqua dalla carreggiata

TTK. Realizzazione di un marciapiede rivestito con lastre di cemento

TTK. Costruzione del basamento e dei rivestimenti in pietrisco

TTK. Ampliamento del rilevato della massicciata esistente durante la ricostruzione della strada

TTK. Ampliamento della pavimentazione esistente durante la ricostruzione della strada

TTK. Sviluppo parziale dello strato superiore della pavimentazione in calcestruzzo asfaltato di un'autostrada

La mappa tecnologica è stata compilata per il processo di costruzione di fondazioni artificiali per reti esterne ed edifici bassi (pochi carichi) su terreni sfusi per l'edilizia civile e industriale nelle condizioni ingegneristiche e geologiche della zona centrale della Federazione Russa. La mappa contiene quattro opzioni per la costruzione di fondazioni artificiali utilizzando la loro preparazione compattando terreni sfusi con pesanti compattatori a caduta libera. Destinato all'uso da parte delle organizzazioni di costruzione e installazione nello sviluppo di stime di progettazione e progetti di lavoro.

1. Disposizioni generali

La preparazione delle fondazioni per reti esterne ed edifici bassi (poco caricati) su terreni sfusi mediante compattazione con vari metodi ha trovato un'applicazione piuttosto ampia nei cantieri nella zona centrale della Federazione Russa.

La capacità dei terreni argillosi sabbiosi e limosi sfusi, una volta compattati (ricompattati), di acquisire nuove caratteristiche di resistenza più elevate che garantiscono un funzionamento affidabile e a lungo termine delle fondazioni di questi tipi di strutture, consente una forte riduzione dei costi rispetto ai tradizionali disegni delle fondazioni artificiali utilizzate. Questi ultimi, in particolare, comprendono nastri e lastre prefabbricate monolitiche e in cemento armato, blocchi e travi per pareti prefabbricate, pali e grigliati in cemento armato, ecc. durante l'installazione di reti esterne. Quando si costruiscono edifici bassi, strutture sociali e culturali, centri commerciali, ecc., di norma, è del tutto possibile sostituire le fondazioni profonde con fondazioni poco profonde, ad esempio fondazioni su pali con fondazioni a nastro prefabbricate.

L'essenza del processo tecnologico proposto, quindi, sta nel fatto che la fondazione preparata con il metodo di compattazione dei terreni sfusi consente, quando si installano reti esterne ed edifici leggermente caricati, di utilizzare le loro strutture esistenti come su fondazioni naturali.

Tutti i lavori durante la costruzione delle fondazioni utilizzando il metodo di compattazione vengono eseguiti in conformità con i requisiti degli attuali documenti normativi: #M12291 5200033SNiP 2.02.01-83#S*; #M122915200242SNiP 3.02.01-87#S; Un manuale per la produzione e l'accettazione di lavori su fondazioni e fondazioni (a #M12291 5200242SNiP 3.02.01-87#S), #M12291 871001050SNiP 3.05.04-85#S, ecc., nonché macchine e meccanismi prodotti in serie dall'industria nazionale.

Compattazione e compattazione del terreno Compattazione del terreno

Per creare strutture di terra stabili, affidabili e durevoli, il terreno posato deve essere compattato. La posa e la compattazione dei terreni viene effettuata durante i lavori di pianificazione, costruzione di vari terrapieni, riempimento di trincee e cavità di fossa. Il terreno viene solitamente compattato strato dopo strato man mano che arriva.

Gli argini vengono eretti in strati orizzontali seguiti dalla compattazione. Gli strati inferiori possono essere riempiti da argille dense e quelli superiori solo da terreni sabbiosi drenanti. Quando si costruisce l'intera base di un rilevato da terreni argillosi impermeabili, è necessaria la posa di strati sottili di drenaggio di 10...15 cm di spessore, ma non è accettabile posare entrambi gli strati misti e in strati inclinati. Il riempimento dovrà essere effettuato dai bordi del rilevato verso il centro per una migliore compattazione del terreno limitatamente alle zone marginali del rilevato. Si sconsiglia l'uso di terriccio sabbioso, argille grasse, torba o terreni con inclusioni organiche per il riempimento del rilevato.

Un coefficiente di compattazione del terreno pari a 0,95...0,98 è ottimale e garantisce una resistenza sufficiente dell'intera struttura, mentre l'eventuale cedimento del terreno nel tempo sarà insignificante. A questo proposito, il contenuto di umidità ottimale del terreno sabbioso posato dovrebbe essere compreso tra 8 e 12% e per i terreni argillosi - 19...23%; Tale umidità fornisce un buon effetto durante la compattazione del terreno. In climi secchi e caldi, è consigliabile bagnare il terreno con acqua prima di compattarlo.

Si distinguono i seguenti metodi di compattazione del suolo: rotolamento, compattazione, vibrazione. Per compattare terreni coesivi e scarsamente coesi (argille, argille sabbiose), viene utilizzato il metodo di rullatura. Si consiglia di compattare terreni non coesivi (sabbiosi, ghiaiosi, ciottolosi) mediante compattazione e vibrazione. Le macchine per la compattazione del terreno si dividono nei seguenti gruppi: rulli statici con tamburi lisci, a camme e vibranti, con pneumatici; rincalzatrici a rulli, a carichi cadenti, a piastre rincalzatrici, a piastre vibranti.

La scelta dei meccanismi di compattazione è influenzata dal grado di compattazione richiesto, dalle proprietà del terreno, dai volumi di lavoro svolto, dai tempi e dal ritmo del lavoro e dalle condizioni meteorologiche.

Il più diffuso è la compattazione del terreno con rulli statici: rulli lisci, a camme e gommati. Ciò è dovuto alla semplicità e all'affidabilità dei meccanismi, all'elevata produttività e al costo relativamente basso. Tuttavia, in condizioni di costruzione vengono utilizzate anche macchine dinamiche: rulli con meccanismi di vibrazione.

La compattabilità del terreno è influenzata da molti fattori: composizione granulometrica, coesione, densità iniziale, umidità, spessore degli strati posati e compattati, metodi di compattazione accettati, caratteristiche delle macchine utilizzate, numero di penetrazioni del meccanismo di compattazione in un unico punto.

Il processo di compattazione del terreno nel terrapieno di livellamento è preceduto dalla sua consegna e livellamento, che viene effettuato dai bulldozer e meno spesso dalle livellatrici. Il livellamento viene effettuato in strati orizzontali spostando il bulldozer longitudinalmente attraverso il sito. Lo spessore ottimale degli strati di terreno da posare e livellare allo stato sciolto è 0,2...0,4 M. La sequenza e il numero di penetrazioni del bulldozer vengono impostati in base alle proprietà del terreno e alla larghezza del terrapieno. Il livellamento si effettua dai bordi del rilevato, sovrapponendolo allo scavo precedente per 0,3...0,4 m.

Il terreno sul terrapieno viene compattato nella stessa sequenza del suo riempimento. Il terreno viene compattato mediante successive penetrazioni circolari di un rullo su tutta l'area del rilevato, ed ogni successiva penetrazione dovrà sovrapporsi alla precedente di 0,2...0,3 m.. Dopo aver completato il ciclo di rullatura del terreno su tutto il rilevato, la rullatura viene eseguita nella stessa sequenza nei cicli successivi.

I rulli, lisci e scanalati, compattano il terreno fino a 10 cm di profondità, i rulli a camma vengono utilizzati per compattare terreni limosi e argillosi fino a 30 cm di profondità, nei terreni sabbiosi la compattazione cattura il terreno fino a 35 cm di profondità. ...50 cm Il peso di tali rulli varia da 5 a 30 t.

La Figura 1 mostra uno schema di un rullo statico con pneumatici e un corpo di lavoro con pneumatici lisci (Figura 1, UN) e rulli della camma (Fig. 1, b).

Fig. 1. Rulli compattatori del terreno:

a - pista di pattinaggio liscia; B- rullo camma; c - rullo articolato tandem

Il parametro principale delle macchine per la compattazione del terreno è la massa compresa la zavorra. Principali parametri tecnologici: larghezza della fascia di compattazione, spessore dello strato compattato. I rulli su pneumatici vengono prodotti con un peso, insieme alla zavorra, da 10 a 100 tonnellate. I rulli vibranti semoventi hanno un peso fino a 8 tonnellate. I rulli con rulli lisci su ruote pneumatiche possono compattare il terreno in strati di 0,4 m. Il numero di passaggi dei rulli in un unico punto durante la compattazione di terreni coesivi varia da 8 a 12.

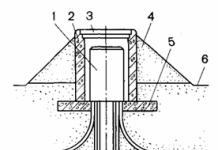

Le macchine per la compattazione del terreno sono in grado di eseguire una sola operazione, come parte di un processo complesso: la compattazione strato per strato del terreno da posare. Per compattare il terreno in condizioni anguste, vengono utilizzati vari tipi di compattatori, nonché attrezzature di compattazione sospese al braccio dell'escavatore (Fig. 2).

Fig.2. Compattazione del terreno con compattatori pesanti:

1 - meccanismo di funzionamento; 2 - rincalzatura; 3 - segnare il fondo della fossa prima della compattazione; 4 - prospetto di progetto; 5 - terreno compattato;

6 - direzione del movimento del meccanismo; 7 - parcheggio gru, 8 - una striscia di terreno compattato da un parcheggio

La compattazione finale dei rilevati viene effettuata con 6...8 penetrazioni in un unico punto utilizzando rulli nativi e trainati a superficie liscia, nervati, camma, nel seno di fosse e trincee - con vibratori manuali, piattaforme vibranti e pneumatiche per una profondità di 40 cm.

Recentemente sono stati utilizzati rulli articolati tandem dotati di rulli vibranti (Fig. 1, c). Una caratteristica speciale di tali meccanismi è la distribuzione ben bilanciata del peso della macchina tra i rulli anteriori e posteriori, che elimina virtualmente la comparsa di segni di accoppiamento sulla superficie compattata. La presenza di un sistema di comando snodato-rotante permette di spostare il rullo posteriore fino a 50 cm rispetto a quello anteriore. La bassa ampiezza delle vibrazioni in combinazione con una massa ottimale e una frequenza di vibrazione nell'intervallo 52...70 Hz rendono queste macchine adatte alla compattazione di strati sottili di miscele con un elevato contenuto di aggregati. Il rischio di compattazione eccessiva e frantumazione dell'aggregato è ridotto al minimo ed è eliminato il rischio di vaiolatura sulla superficie compattata. La larghezza della striscia compattata può raggiungere 1,7 m, la velocità di movimento è di 12 km/h, le macchine sono in grado di superare una pendenza quando lavorano senza vibrazioni fino al 50%, quando lavorano con vibrazioni fino al 30%.

Tabella 5

Tecnologia di controllo della qualità operativa del lavoro durante l'installazione della pavimentazione in calcestruzzo asfaltato

|

Composizione del controllo |

Metodo e mezzi di controllo |

Modalità e ambito del controllo |

Persona che esercita il controllo |

Limitare le deviazioni dalle norme dei parametri controllati |

Dove vengono registrati i risultati dei controlli? |

|

|

Qualità dello strato |

Pendenze trasversali |

Strumentale Livello, stadia di livellamento, stadia da tre metri |

100 metri |

Geometra, maestro |

La deviazione dai valori di progettazione non è altro che 0, 010 |

Registro generale dei lavori Registro tecnico di livellamento |

|

Planarità |

Strumentale Asta di tre metri con calibro a cuneo, livella, stadia di livellamento |

Misurazione almeno ogni 100 metri |

Maestro |

Il valore di liquidazione è fino a 5 mm |

Registro generale del lavoro |

|

|

Ogni 5 ± 0,2 m ad una distanza di 0,5 - 1,0 m dal bordo della carreggiata |

Geometra |

Deviazioni durante la fase di livellamento: 5 m-7 (5) mm 10 m-12 (8) mm 20 metri - 24 (16) mm |

||||

|

Coefficiente di adesione |

Strumentale P PC-MA DI |

Maestro |

Non meno di 0,45 |

Registro generale del lavoro |

||

|

Qualità della miscela a/b |

Temperatura della miscela a/b |

Laboratorio Secondo GOST 9128-97 |

Nel retro di ogni camion con cassone ribaltabile |

Lavoratori del calcestruzzo d'asfalto delle categorie V e IV |

Per miscele di calcestruzzo asfaltico a base di bitume viscoso, non meno di 120 °C |

Registro generale del lavoro |

|

Posa dell'impasto a/b |

Larghezza dello strato |

Strumentale Roulette |

Almeno ogni 100 metri |

Maestro |

10cm |

Registro generale del lavoro |

|

Spessore dello strato |

Strumentale Metro, attrazioni |

Almeno ogni 100 metri |

Maestro |

Deviazione dai valori di progetto ± 10 mm |

Registro generale del lavoro |

|

|

Elevazioni dell'asse |

Strumentale Livella, personale di livellamento |

Almeno ogni 100 metri |

Geometra |

Deviazione dai valori di progetto ± 50 mm |

Rivista tecnica di livellamento |

|

|

Foca |

Fattore di compattazione |

Laboratorio Secondo GOST 9128-97, GOST 12801-98 |

In tre luoghi su 7000 m2 |

Assistente di laboratorio |

Non inferiore a 0,99 per a / denso b da miscele calde di tipo A, B; 0,98 - per poroso, altamente poroso a/B |

Registro generale del lavoro |

|

Qualità del calcestruzzo asfaltato |

Densità |

Laboratorio Secondo GOST 9128-97, GOST 12801-98 |

In tre luoghi su 7000 m2 |

Assistente di laboratorio |

Il giunto longitudinale deve essere liscio e stretto, mentre il giunto trasversale deve essere perpendicolare all'asse |

Registro del lavoro di laboratorio |

|

Qualità delle articolazioni longitudinali e trasversali |

E 'richiesta una carta Visa |

Costantemente |

Maestro |

Registro generale del lavoro |

||

|

Forza di adesione dello strato |

E 'richiesta una carta Visa |

Costantemente |

Maestro |

Registro generale del lavoro |

3. SICUREZZA

3. 1. Persone di età non inferiore a 18anni di età che siano stati sottoposti a visita medica preliminare, nonché a formazione e istruzioni in materia di sicurezza sul lavoro.

3. 2. Le persone abilitate alla conduzione di macchine stradali (finitrici, spargiasfalto, rulli) devono essere munite di certificato che le autorizzi a operare sulle stesse.

3. 3.Quando si utilizzano macchine per l'installazione di rivestimenti, è necessario rispettare i requisiti stabiliti in SNiP III-4-80.

3. 4. Quando si eseguono lavori, è necessario adottare misure per garantire la sicurezza del traffico. A questo scopo, prima dell'inizio dei cantieri, vengono installati segnali stradali, recinzioni e indicazioni stradali temporanee. IO dispositivi e, se necessario, organizzare una deviazione. La recinzione del cantiere viene effettuata utilizzando assi di recinzione, staccionate S x barriere, rastrelliere, pali, coni, cordoni con bandierine colorate, luci di segnalazione. L'installazione dei mezzi tecnici di gestione del traffico viene effettuata in conformità con VSN 37-84.

Gli schemi per l'organizzazione del traffico e dei cantieri di recinzione, indipendentemente dal fatto che siano standard o individuali, nonché i tempi dei lavori, sono approvati dal responsabile dell'organizzazione stradale e concordati con le autorità di polizia stradale.

Quando si elaborano schemi di gestione del traffico nei luoghi in cui vengono eseguiti lavori stradali, è necessario garantire che siano soddisfatti i seguenti requisiti: il:

· avvisare preventivamente i conducenti dei veicoli e i pedoni del pericolo causato dai lavori stradali e mostrare la natura di tale pericolo;

· indicare chiaramente la direzione della deviazione, gli ostacoli presenti sulla carreggiata e, quando si costruisce una deviazione verso l'area in riparazione, il suo percorso;

· creare un regime sicuro per la circolazione di veicoli e pedoni negli accessi e nei cantieri stradali.

Per i lavori mobili e di breve durata, la segnaletica temporanea può essere posizionata su barriere di recinzione portatili, scudi, nonché su automobili e veicoli stradali semoventi coinvolti nei lavori. Di notte i veicoli e le attrezzature stradali devono trovarsi fuori dalla massicciata stradale. Se questo requisito non può essere soddisfatto, i veicoli stradali devono essere protetti su entrambi i lati da barriere con spie gialle, accese al calar della notte, con barriere installate a distanza 10 - 15 metri dall'auto.

L'adempimento dei requisiti di gestione del traffico e di sicurezza nei luoghi in cui vengono eseguiti lavori stradali è affidato al personale tecnico e tecnico che supervisiona direttamente i lavori (capo dell'organizzazione, ingegnere capo, direttore del cantiere, caposquadra, caposquadra).

Quando eseguiamo lavori sull'installazione di pavimentazioni in calcestruzzo asfaltato, siamo guidati dalla seguente letteratura tecnica:

1.SNiP III-4-80. Precauzioni di sicurezza nella costruzione.

2. SNiP 12-03-2001. Sicurezza sul lavoro in edilizia. Parte 1.Requisiti generali.

3.TOI R-218-13-93. Istruzioni standard sulla sicurezza del lavoro per un operatore di finitrici asfaltatrici.

4. TOI R-218-14-93. Istruzioni standard sulla tutela del lavoro per l'operatore distributore di asfalto.

5.TOI R-218-07-93. Istruzioni standard sulla sicurezza sul lavoro per l'operatore del rullo.

Mappa tecnologica n. 16

COSTRUZIONE DI COPERTURA IN CEMENTO DI 7,5 M DI LARGHEZZA E DI 0,2 M DI SPESSORE CON L'UTILIZZO DI UN SET DI MACCHINE DS-110

1. AREA DI APPLICAZIONE

1.1.La mappa tecnologica è stata sviluppata sulla base di metodi di organizzazione scientifica del lavoro D ed è destinato all'uso nello sviluppo di progetti per la produzione di lavoro e l'organizzazione del lavoro nella costruzione di autostrade.

1. 2. È stata redatta la mappa tecnologica per il dispositivo del cemento monostrato calcestruzzo larghezza del manto stradale 7,5 me altezza 0,2 m in uno stato compattato. I principali meccanismi utilizzati sono la finitrice in calcestruzzo DS- 111con forme scorrevoli laterali, macchina per la finitura del calcestruzzo (finitrice tubolare) DS- 104A, macchina per l'applicazione di materiali filmogeni DS-105A , incluso nel set di macchine DS-110 Stabilimento di Bryansk "Arsenale di Bryansk". Il meccanismo principale è la finitrice in calcestruzzo DS-111con la velocità di posa della miscela di calcestruzzo 2m/min, lunghezza di presa variabile 550 m, ovvero 4125 m2 di copertura.

1. 3. Finitrice in calcestruzzo per impasto cementizio DS- 111 progettato per ricevere la miscela di calcestruzzo dagli autocarri con cassone ribaltabile su cemento profilato nto terra nt nuova base, sua distribuzione, compattazione e creazione di un bordo verticale della soletta di copertura.

2. ORGANIZZAZIONE E TECNOLOGIA DELLA PRODUZIONE DEL LAVORO

2. 1.Prima che la finitrice in calcestruzzo inizi a funzionare, è necessario completare i seguenti lavori:

· secondo i segni di progettazione è stata profilata una base di cemento-terreno con la resistenza necessaria sufficiente per il movimento degli autocarri con cassone ribaltabile con miscela di calcestruzzo;

· su entrambi i lati viene teso un cordone tracciante per l'azionamento della finitrice in calcestruzzo DS-111in modalità automatizzata;

· è stato predisposto il numero richiesto di ingressi alla base eesce da esso;

· Sono state predisposte strade temporanee per la consegna della miscela di calcestruzzo.

2. 2.Il fabbisogno orario di miscela di calcestruzzo è di ca. 106 m3 , pertanto, il funzionamento della finitrice in calcestruzzo può essere assicurato da un impianto di miscelazione continua SB-109(capacità calcolata 120 m3 /ora) con produttività reale dei turni 850 m3/turno.

2. 3.La miscela di calcestruzzo e il calcestruzzo utilizzati nella realizzazione di un rivestimento monostrato sono caratterizzati dalle seguenti proprietà:

· classe del calcestruzzo per resistenza a compressione - B 27, 5;

· classe del calcestruzzo per trazione e flessione - B t alle 4 , 0;

· grado di calcestruzzo per resistenza al gelo - F200 ;

· volume di aria intrappolata - 5 - 7% (GOST 26633-91);

· mobilità della miscela1 - 3 (media 2 ) cm (VSN 139-80);

· rapporto acqua-cemento non più 0, 50.

2. 4. A temperature superiori 20°C per mantenere la mobilità delle miscele durante il trasporto, si consiglia l'uso di additivi plastificanti come melassa evaporata da borlande post-lievito (U P B), ligninsolfonati tecnici (LST), tecnici modificati ligninsolfonati (LST M-2), ecc.

Per garantire il grado richiesto di calcestruzzo per la resistenza al gelo da F 100e sopra devi usare quanto segue du additivi intrappolanti: resina neutralizzata spiritualmente coinvolgente (C N B), resina di legno saponificata (SDO), sulfanolo (C), colla Passo alto (KTP), ecc.

Gli additivi chimici vengono introdotti nelle miscele di calcestruzzo sotto forma di soluzioni con acqua di impasto.

2. 5. Quando si installa la fotocopiatrice S x stringhe vengono eseguite le seguenti operazioni:

· ripristinare e mettere in sicurezza l'asse stradale;

· installare picchetti di livellamento;

· installare rack metallici con aste trasversali a una distanza non superiore a15m l'uno dall'altro su tratti rettilinei e oltre 4 - 6m su tratti curvi e svolte;

· tirare la fotocopiatricenuovo corda in alto 0, 5 - 1, 0m sopra la parte superiore del fondo stradale, prima manualmente, poi con un argano tenditore (la deviazione del filo tracciante dai segni verticali specificati non deve superare ± 3 millimetri). A la corda di sostegno è installata su entrambi i lati del rivestimento in calcestruzzo;

· controllare la qualità dell'installazione della stringa di tracciamento;

· al termine dei lavori di cementificazione della superficie della cappettaS Le corde sono smontate.

Lavori di installazione della fotocopiatriceS x stringhe vengono eseguite da un collegamento di operai stradali:

IV categoria - 1 persone

III categoria - 1 persone

II categoria - 1 persona l.

I categoria - 1 persone

Il lavoro dell'unità è supervisionato da un ingegnere-geometra, che esegue contemporaneamente il lavoro con uno strumento topografico. Alla squadra viene assegnato un camion.

2. 6. La miscela di calcestruzzo viene trasportata al luogo di posa mediante autocarri con cassone ribaltabile KamAZ-55111 (capacità di carico 13t, volume corporeo - 6,6 m3). Requisiti di base per il trasporto della miscela:

La miscela nel cassone di un autocarro con cassone ribaltabile deve essere coperta con una tettoia per proteggerla dalla perdita di umidità o dal ristagno d'acqua;

La consegna dell'impasto dovrà essere effettuata secondo un programma orario, elaborato tenendo conto della produttività della finitrice DS-111;

Comodo tempo di trasporto per la miscela di calcestruzzo cl diavolo s la capacità P1 (GOST 7473-94) non deve superare 30min a temperatura dell'aria da da 20 a 30 °C e 60 min a temperatura dell'aria inferiore 20°C. Quando si introducono additivi plastificanti, il tempo di trasporto è determinato dal servizio di laboratorio.

2. 7. Tecnologia del processo di produzione per la posa di una pavimentazione in calcestruzzo su un tratto rettilineo di strada utilizzando una finitrice in calcestruzzo DS-111consiste nelle seguenti operazioni:

· preparare la finitrice in calcestruzzo per il lavoro;

· preparare il sito per il getto di calcestruzzo;

· posa del cemento entrambi t impasto di calcestruzzo con finitrice in calcestruzzo, comprendente: distribuzione dell'impasto, regolazione dello spessore dello strato di calcestruzzo con compattazione dell'impasto con vibratori profondi, formazione del profilo della soletta, formazione e finitura del bordo del rivestimento in calcestruzzo, finitura del la superficie del rivestimento;

· dispositivi di cucitura funzionanti;

· manutenzione della pavimentazione in calcestruzzo.

2.8.Il lavoro preparatorio comprende:

Scegliere un tratto di strada pianeggiante non è più vicino 15 - 20m dall'inizio del rivestimento. Il cantiere deve essere dotato di un inseguitore per installare la finitrice in calcestruzzo lungo un determinato percorso e metterla in modalità automatizzata quando si avvicina al cantiere iniziale di getto;

Impostazione della cornice di calcestruzzo. Il telaio della finitrice è una dima mobile che si estende ad una determinata altezza sopra la base, quindi deve essere installato esattamente sullo stesso piano della superficie del calcestruzzo. Innanzitutto i telai laterali vengono installati alla stessa distanza mediante cilindri idraulici e limitatori di corsa ( 3, 75m) dall'asse della macchina. I telai laterali devono essere rigorosamente paralleli. Quindi viene copiato il telaio della finitrice in cemento S m stringhe sono installate in modo che il suo piano inferiore sia al livello della parte superiore della copertura da installare;

Regolazione delle parti lavoranti della finitrice in calcestruzzo. La regolazione preliminare viene effettuata rispetto alla parte inferiore del telaio della finitrice in calcestruzzo.

Coclea di distribuzione per finitrice in calcestruzzo aggiustamenti n e richiede, perché è rigidamente collegato ai telai laterali. La lama della coclea e il distributore vibrante sono allineati lungo una corda tesa in mezzo N i bordi inferiori delle parti laterali dei telai.

Vibratori profondi in quantità 11 - 14 pezzi. installato in si regolano nel seguente modo: si allentano i morsetti dei due estremi e si distanziano i loro punti inferiori 15cm alla superficie inferiore del telaio. I morsetti vengono fissati, una corda viene tesa tra i vibratori esterni e lungo di essa vengono installati i restanti vibratori. La distanza dei vibratori più esterni dalla cassaforma scorrevole laterale non deve essere superiore 15-20cm.

Anche le travi di finitura oscillanti sono allineate con una corda tesa tra i bordi inferiori dei telai laterali. In questo caso, la superficie delle barre deve toccare completamente la corda. Il bordo anteriore delle travi dovrebbe essere rialzato 1 - 2° rispetto al posteriore.

La posizione del banco vibrante viene regolata mediante viti di regolazione in modo che il bordo anteriore del banco vibrante sia a livello 3 - 5mm più alto rispetto a quello posteriore, anch'esso installato lungo la corda. La regolazione finale della piastra di rasatura avviene durante il processo di getto del calcestruzzo.

Dopo la regolazione preliminare delle parti operative rispetto alla parte inferiore del telaio, tutti gli indicatori di livello sono impostati su "0".

Installazione delle guide laterali X si inserisce nelle cerniere dei telai laterali. L'estremità superiore dello stampo viene accuratamente adattata ai bordi del telaio laterale per evitare fuoriuscite della miscela. C'è un elastico attaccato al bordo inferiore dello stampo laterale per evitare danni. Prima di iniziare il lavoro verificare l'usura dell'elastico. Dovresti prestare attenzione ail fatto che quando si installa una copertura a fila singola, all'interno delle casseforme laterali vengono installati dei nastri di acciaio per creare un bordo verticale liscio della copertura in calcestruzzo.

Regolazione fine del formatore del bordo effettuata utilizzando quattro bulloni di regolazione. La distanza tra le forme laterali del formatore del bordo dovrebbe essere 2 - 4cm inferiore alla larghezza di progetto del rivestimento e l'altezza del bordo della cassaforma deve essere pari a 5mm inferiore allo spessore dello strato di impasto da stendere. Il formatore dei bordi richiede una regolazione costante al variare della mobilità della miscela.

Installazione di una pavimentazione in cemento. La finitrice in calcestruzzo viene installata in modo che il centro della coclea e la trave di finitura oscillante si trovino esattamente sull'asse della base. Installazione sul telaio principaleu.t estendere le console in modo che le loro estremità esterne siano distanziate 20 - 25cm dalla corda di carbonio. Alle estremità delle console è presente una traversa sulla quale sono installati i sensori di rotta e di livello.

In futuro, installazione delle parti funzionanti e dei sensori della finitrice in calcestruzzo DS-111viene eseguito dal pannello di controllo e la regolazione finale viene effettuata durante il getto di prova utilizzando una miscela di calcestruzzo della composizione di lavoro.

Preparazione del sito per il getto di calcestruzzo. Prima della finitrice in calcestruzzo DS-111di fronte ad essa, una lastra della larghezza di m 7,5 me lunghezza 2 - 3 M. La miscela distribuita viene compattata con vibratori profondi e la superficie del rivestimento viene livellata. Dopo aver rimosso la cassaforma, davanti alla superficie cementata viene versata una quantità sufficiente di miscela di calcestruzzo in modo che davanti alla coclea e alle barre oscillanti della finitrice in calcestruzzo si formi un rullo della miscela.

Avvio della finitrice in calcestruzzo. Per avviare la finitrice in calcestruzzo, sollevare i bordi laterali e i vibratori e attivare il movimento in avanti dell'unità. Quando si riempie lo spazio sotto i vibratori con una miscela di calcestruzzo, i vibratori vengono abbassati15cm e includere. Dopo che i vibratori hanno superato la zona di stesura manuale dell'impasto, le forme laterali e i profilatori dei bordi vengono abbassati nella posizione desiderata, che viene corretta durante la regolazione finale dei corpi lavoranti.

Fino a quando la finitrice non sarà completamente installata, dovrebbe muoversi a bassa velocità.

Posa della miscela di calcestruzzo utilizzando la finitrice in calcestruzzo DS- 111. Dopo aver completato la regolazione finale della macchina, la finitrice in calcestruzzo viene trasferita dal conducente-operatore per lavorare in modalità automatizzata a velocità di movimento2m/min. L'autista controlla facilmente tutte le operazioni eseguite dalla macchina. Tutte le operazioni tecnologiche sono controllate automaticamente e manualmente. Gli indicatori di livello, ben visibili sulla piattaforma del telaio principale, mostrano all'operatore la posizione relativa degli elementi di taglio, compattazione e profilatura.

Durante il lavoro, l'altezza del rullo di miscelazione davanti alle travi di finitura oscillanti viene costantemente monitorata: davanti alla trave primaria, l'altezza del rullo deve essere compresa tra 20 - 25cm, prima del secondario - 10-15 cm.

I vibratori interni devono essere costantemente immersi nella miscela di calcestruzzo. Un segno caratteristico della compattazione della miscela è l'intenso rilascio di bolle d'aria nella zona di azione dei vibratori. Al termine del getto di calcestruzzo i vibratori devono essere accuratamente puliti dalla miscela di calcestruzzo.

Durante il funzionamento della finitrice in calcestruzzo è necessario rimuovere tempestivamente corpi estranei, pietre e detriti di costruzione sia da sotto i binari in movimento che dalla piastra rasatrice, poiché tali interferenze portano alla formazione di cedimenti sulla superficie della pavimentazione in calcestruzzo.

I lavori elencati vengono eseguiti da una squadra di operai composta da un finitrice in calcestruzzo Categoria VI, secondo m.autista - V categoria, lavoratori del cemento - IV e III categorie 2uomo e riparatore V scarico. L'autista, l'assistente autista e il meccanico eseguono tutti i lavori relativi alla gestione, al funzionamento e alla riparazione della finitrice in calcestruzzo. Lavoratori concreti IV scarico, controllare la planarità della pavimentazione con un listello di tre metri, correggere le aree difettose, monitorare il funzionamento del formatore dei bordi e la sua regolazione, e installare una giuntura di lavoro su tutta la larghezza della pavimentazione al termine dell'operazione della finitrice in calcestruzzo . Due lavoratori concreti III scarico su ogni lato della pavimentazione in calcestruzzo, si correggono i difetti del bordo e, in caso di scivolamento dell'impasto, si installa una cassaforma laterale sui bordi del rivestimento e si corregge il bordo con spatola metallica sagomata.

Costruzione della cucitura di lavoro. Alla fine del turno (o durante le pause di betonaggio per più di3h) una cucitura di lavoro viene posizionata sotto forma di pannello reggispinta su tutta la sezione trasversale del rivestimento da posare. La tavola di spinta è fissata con perni. Lungo la giuntura di lavoro, la miscela viene ulteriormente compattata con un pressino. Se necessario, il composto viene versato in una striscia nel senso della larghezza 50 cm.

All'inizio del turno il pannello viene rimosso e la miscela fresca viene stesa a filo del calcestruzzo indurito.

Una volta completata la gettata, la finitrice in calcestruzzo DS-111 passare al controllo manuale e spostarlo in avanti per una certa distanza 30 - 40m, dove viene lavato, riparato preventivamente e preparato per ulteriori lavori.

La superficie della pavimentazione in calcestruzzo viene rifinita utilizzando una macchina per la finitura del calcestruzzo (finitrice tubolare) DS- 104E dopo le 20 min dopo il completamento del getto di calcestruzzo. La finitura preliminare della superficie viene effettuata con barre lisciatrici, che riempiono le parti basse del rivestimento e tagliano le parti alte. La finitura finale è funzione della profilatura delle travi diagonali che formano il profilo di disegno della superficie del rivestimento. Lungo i tubi di lisciatura è presente un tubo di irrigazione con b isole cl Ugelli spruzzatori oscillanti che si accendono solo in condizioni climatiche calde e ventose e servono per irrigare i tubi e non la superficie di cemento. Il nastro in tela lisciante, che serve a rimuovere l'umidità in eccesso e creare una rugosità uniforme della superficie del rivestimento, è incernierato al telaio finitore su due staffe con traversa. Lungo il nastro lisciante è presente una tubazione con ugelli per la bagnatura del telone.

La rotta della macchina viene mantenuta automaticamente utilizzando una stringa tracciante o manualmente dal pannello di controllo della macchina.

Il sistema di testata automatica della finitrice utilizza due sensori quando la macchina si muove in avanti e due quando si muove all'indietro.

Installazione e configurazione dei sensori per il mantenimento automatico del percorso viene eseguita all'inizio del turno nella seguente sequenza E:

· installare la macchina esattamente lungo l'asse del rivestimento in calcestruzzo parallelo al filo di carbonio teso;

· installare le staffe del braccio con bracci di estensione in modo che le estremità esterne dei bracci del braccio non raggiungano Con corrisponde al 22 - 23 vedere I bulloni di fissaggio lasciano abbastanza gratuito;

· Alle estremità dei bracci di estensione, le traverse sono installate in modo che siano parallele alle aste dello sterzo dei montanti delle ruote;

· installare i sensori sulle estremità anteriori delle traverse e collegare i connettori dei cavi;

· guidato dalle letture delle spie sul pannello di controllo, spostare la leva di estensione in una direzione o nell'altra fino a quando il commutatore rotativo dei sensori raggiunge la posizione zero, come indicato dallo sbiadimento delle spie. Controllare l'impostazione delle posizioni di controllo anteriore e posteriore utilizzando il selettore del sensore sul pannello di controllo;

· dopo la corretta installazione dei sensori relativi alla corda tracciante, le staffe della bandiera ed i bracci di prolunga vengono fissati;

· regolare la lunghezza delle staffe-aste scorrevoli tra i bracci rotanti e le traverse, dopodiché le traverse e i sensori vengono fissati.

Dopo aver installato e configurato i sensori per mantenere automaticamente la rotta, l'interruttore dello sterzo viene impostato sulla posizione "controllo automatico". La regolazione della sensibilità dei sensori viene avviata solo se la macchina è strettamente parallela alla corda tracciante.

La sensibilità dei sensori è determinata dalla quantità di gioco della sonda fino all'utilizzo dello stelo del cilindro idraulico. La quantità di gioco dello spessimetro, misurata a distanza 25 - 30cm dall'asse di oscillazione della sonda, non dovrebbe essere più 3-10 mm.

La sensibilità dei sensori viene regolata nel seguente ordine:

· avviare il motore per garantire una pressione costante nel sistema idraulico;

· regolare le valvole del flusso del fluido idraulico dei cilindri dello sterzo idraulico anteriore e posteriore in modo che le aste del cilindro idraulico si estendano e si ritirino alla velocità 0, 5 - 0,6 m/min;

· girare il selettore dello sterzo in posizione “avanti”;

· ruotare la vite di regolazione del sensore in senso orario (per ridurre il libero movimento della sonda) fino a quando non compaiono vibrazioni sullo stelo del cilindro idraulico;

· girare lentamente la vite nella direzione opposta a 0, 2 - 0, 5giri in modo da arrestare le oscillazioni dello stelo del cilindro idraulico.

In questa posizione i sensori saranno più sensibili. Se questa impostazione non fornisce la velocità di risposta dello sterzo richiesta, è necessario modificare l'impostazione della valvola di controllo del flusso del fluido idraulico per accelerare o rallentare la velocità dello stelo del cilindro idraulico e regolare nuovamente la sensibilità dei sensori.

I cilindri idraulici del sistema di mantenimento della rotta possono essere accesi anche dal pannello di controllo e l'accensione dal pannello di controllo interrompe il funzionamento del sensore corrispondente.

Al termine della giornata lavorativa e in caso di maltempo i sensori vengono smontati e conservati in luogo asciutto.

All'inizio di ogni turno, regolare la macchina rispetto alla corda e regolare la sensibilità dei sensori, dopodiché, utilizzando una corda o una corda tesa, verificare la rettilineità del bordo inferiore del tubo lisciante e iniziare a installare le parti lavoranti in la posizione di lavoro.

Finitura della superficie del calcestruzzo prodotto in sezioni di lunghezza 20 - 40m passaggi navetta della macchina DS 104R. Per fare ciò, il fondo dei tubi liscianti viene installato a livello della parte superiore del rivestimento. In questa posizione i tubi vengono sollevati e dispiegati vg piano orizzontale inclinato 35 - 45° all'asse della pavimentazione in calcestruzzo. Esternamente le estremità dei tubi in pianta non devono raggiungere i bordi del rivestimento per evitarne la distruzione P Quando si rifinisce la superficie del rivestimento, la velocità della macchina 2 - 4 metri/ min, quando i tubi entrano in contatto con la superficie la velocità aumenta a 13 - 15m/min. Alla fine della sezione, i tubi vengono sollevati, ruotati rispetto all'asse del rivestimento e abbassati dolcemente sul rivestimentoe iniziare a tornare indietro. A seconda delle proprietà della miscela e della temperatura dell'aria, viene eseguita la finitura superficiale preliminare 2o 4 passaggio del DS- 104A. Alle quattro del pomeriggio In un diagramma in movimento, la velocità della macchina varia entro i seguenti limiti:

IO passaggio (in avanti) - 13 - 15 metri/minuto;

II passaggio (indietro) - 16 - 20 metri/minuto;

III e IV passaggi (avanti e indietro) - 24 - 27 metri/minuto.

Finitura finale della superficie in calcestruzzo prodotto in un passaggio della macchina per la finitura del calcestruzzo DS-104A. I tubi di lisciatura diagonali e il nastro di tela lisciante sono inclusi nel lavoro. Durante la finitura finale, i tubi di lisciatura vengono installati ad angolo 50 - 70° rispetto all'asse del rivestimento e le estremità esterne dei tubi si estendono oltre il rivestimento 15 - 20vedere Il nastro levigante viene abbassato sulla superficie del rivestimento e la macchina inizia a muoversi a bassa velocità ( 2 - 4m/min). Allo stesso tempo, i tubi di levigatura vengono abbassati sul rivestimento, dopodiché la velocità della macchina viene aumentata 15 - 16m/min. Per garantire un'usura uniforme dei tubi al termine della giornata lavorativa, i tubi vengono ruotati tra parentesi attorno al loro asse orizzontale di 30 - 40°. A fine turno la vettura DS-104Ed è relegato fuori dalla presa. I tubi di lisciatura vengono scollegati e rimossi, puliti con una spazzola metallica o carta abrasiva. Finitore in cemento nuova auto DS-104A servito dall'autista Categoria V.

2. 9. Curare.

Per la cura della pavimentazione in calcestruzzo appena posata mediante l'applicazione di materiali filmogeni, viene utilizzata una macchina DS.105A. Macchina DS-105A è multifunzionale e, oltre al processo tecnologico specificato, esegue le seguenti operazioni:

· crea ulteriore ruvidità sulla superficie del rivestimento dopo la sua finitura finale con un finitore per tubi DS- 104UN;

· in caso di precipitazione, ricopre il calcestruzzo con un film di polietilene, srotolato da un tamburo installato sulla macchina, e lo riavvolge meccanicamente secondo necessità.

Preparazione della macchina DS 105UN lavorare sulla copiaturaS x corde, installazione e regolazione sensori di sensibilità V l'attività viene svolta come per la macchina per la finitura del calcestruzzo DS- 104A. I contenitori della macchina vengono riempiti con materiale filmogeno, i corpi lavoranti (ugelli di distribuzione) sono selezionati per una determinata portata P materiale filmogeno. La distanza dagli ugelli alla superficie del calcestruzzo è 45 - 50vedi: La porcellana di qualità PM viene utilizzata come materiale filmogeno-100A, PM-100A M o altri materiali aventi proprietà fisiche e meccaniche simili al pomarol. I materiali filmogeni vengono consegnati da un'apposita cisterna e pompati nel serbatoio di raccolta della macchina DS-104A con una capacità di 1140 l.

Applicazione della ruvidità. Sulla superficie del calcestruzzo vengono applicate strisce di rugosità trasversali se previsto dal progetto. La rugosità viene creata prima che il materiale filmogeno venga colato. La rugosità viene applicata alla superficie del rivestimento con una spazzola a croce sospesa sotto il telaio principale su due guide. La posizione della spazzola è impostata da cilindri idraulici. La spazzola deve essere posizionata dal bordo del rivestimento in modo che le sue estremità siano abbassate 3 - 4mm sotto la superficie del calcestruzzo. Dopo aver spostato la spazzola da un bordo all'altro del rivestimento, la macchina avanza per la larghezza della spazzola. Il pennello poi si muove nella direzione opposta, creando ruvidità.

La rugosità sulla superficie del calcestruzzo viene creata in sezioni di lunghezza 100 - 150m per un passaggio della macchina. L'auto ritorna quindi alla sua posizione originale in velocità 25 - 30m/min per eseguire lavori di cura concreti.

Prendersi cura del calcestruzzo appena posato effettuato in sezioni di lunghezza 100 - 150m applicando un materiale filmogeno sulla superficie del rivestimento e sulle sue facce laterali in uno o due passaggi della macchina DS 105R. La pressione nel sistema di distribuzione durante l'applicazione di marol deve essere entro i limiti 0, 4 - 0, 6MPa. La velocità di movimento della macchina viene selezionata in base alla velocità di riempimento. R Il consumo di materiale filmogeno non deve essere inferiore a:

400g/m2 , a temperature dell'aria inferiori 25°C;

600g/m2, a temperature dell'aria più elevate 25 °C.

Quando il materiale filmogeno si consuma 400g/m2 e applicandolo in uno strato alla velocità della macchina DS-105A è 14 - 16 m/min, quando si applica marol in 2livello al quale aumenta la velocità della macchina 28 - 32m/min. Con aumento del consumo di pomarol 600 g/m2 la velocità del veicolo viene ridotta a 8 - 10m/min per applicazione monostrato di materiale filmogeno e fino a 16 - 20 metri/ min - per due strati. Riempimento di materiale filmogeno mediante macchina DS-105A avviene solo quando si va avanti. Il regime del minimo (retromarcia) è 25 - 30m/min. I punti mancati dalla macchina vengono inoltre lavorati manualmente con una pistola distributrice.

Il tasso di consumo di altri materiali filmogeni è indicato nelle specifiche tecniche attuali.

A fine turno la vettura DS-105A viene spostato oltre la presa cementata, dove viene accuratamente pulito e il sistema di distribuzione viene lavato con cherosene.

Nei climi secchi e caldi, soprattutto con vento, è consentito, dopo la polimerizzazione del film, applicare uno strato di sabbia con uno spessore di almeno5cm e successivamente inumidirlo, se previsto dal progetto.

vettura DS -105E l'autista serve Categoria V.

2.10. Taglio di cuciture trasversali e longitudinali.

Per il taglio di compressioni, dilatazioni e altre giunture nel calcestruzzo indurito, questa mappa tecnologica prevede l'utilizzo di una taglierina per giunti DS-112per tagliare cuciture trasversali e taglierina DS 115per tagliare cuciture longitudinali. La distanza tra le cuciture trasversali è accettata 6m, la cucitura longitudinale si trova lungo l'asse del rivestimento. Il taglio dei giunti nel calcestruzzo indurito viene eseguito quando raggiunge la resistenza 8 - 10MPa. Il tempo necessario affinché il calcestruzzo acquisisca tale resistenza dipende dalla temperatura ambiente. A temperature dell'aria elevate ( 25 - 30°C ) questa volta è quasi 6H; a temperatura dell'aria 15 - 25 °C - 16 - 20 H; con tempo fresco ( 5 - 15 °C) - 2 - 3 giorni Possibilità di tagliare scanalature di cucitura O determinato mediante taglio di prova. Se il calcestruzzo ha sufficiente p R precisione, quindi durante il test di taglio i bordi della cucitura non dovrebbero sgretolarsi più di 2 - 3 mm.

Per tagliare giunti nel calcestruzzo indurito con frese DS 112e DS-115 vengono eseguite le seguenti operazioni:

· segnare le cuciture e preparare i taglierini;

· taglio delle cuciture trasversali utilizzando una taglierina DS-112;

· taglio delle cuciture longitudinali con taglierina DS-115.

Segnare le cuciture e preparare i taglierini. Su un lato della larghezza della copertura7, 5m segnare la linea di movimento delle ruote della taglierina DS-112sulla distanza 1, 52m dal bordo del rivestimento e al centro del rivestimento viene applicata una linea di cucitura longitudinale. Se il materiale filmogeno fa scivolare le ruote delle frese, lungo la linea di movimento delle ruote viene sparsa sabbia. Per ciascuno di 4-x mandrini della taglierina DS-112mettere un pacchetto di mole da taglio diamantate. La confezione è composta da un cerchio con un diametro 320mm e da uno a due cerchi di diametro 250mm. La taglierina è installata in modo che le ruote da taglio si trovino sopra la linea di cucitura. La velocità di rotazione dei cerchi dovrebbe essere 3100giri/min La velocità di avanzamento delle ruote da taglio dipende dalla resistenza del calcestruzzo e dalla profondità della giuntura ed è 0, 8 - 1, 0m/min. La scanalatura viene tagliata in due modi: due asole vengono realizzate contemporaneamente con due cerchi paralleli oppure due asole vengono realizzate alternativamente con un cerchio.

Per il funzionamento della taglierina DS-115una confezione da due a tre mole diamantate del diametro di 250mm, sul secondo mandrino - un cerchio con un diametro 320mm. La taglierina è installata in modo tale che le ruote di taglio e l'indicatore di percorso si trovino esattamente sopra la linea di cucitura.

Taglio delle cuciture. Tagliacuci DS-112e DS-115lavorare insieme al pavimento E vomoechn S Si tratta di macchine che servono a fornire acqua per raffreddare le mole diamantate durante il processo di scanalatura. Quando si tagliano le cuciture per aumentare la velocità di taglio e Con Per proteggere i cerchi, si consiglia di utilizzare lubrificante S vayu Di più - O X l altrettanto D liquidi detergenti (fluidi da taglio) basati su moderni detergenti sintetici come "Crystal", "Progress", "Lotos" eeccetera. Liquido refrigerante (soluzione acquosa di SMS con una concentrazione0, 3 - 0, 5%) vengono preparati in cantiere. Una quantità dosata di SMS viene sciolta direttamente nel serbatoio dell'irrigatore. Il consumo di liquido refrigerante o acqua è per DS-112o DS- 115vicino 3000su 1000lineare M cucitura

Velocità di avanzamento della taglierina DS-115in avanti a seconda della resistenza del calcestruzzo e della profondità della giuntura 1, 5 - 1, 7m/min. La cucitura è tagliata ad una profondità di almeno 1/4spessore del rivestimento. Viene ispezionata la sezione iniziale della cucitura tagliata, vengono misurate la profondità e la larghezza della cucitura e infine viene regolata la posizione delle mole diamantate.

Le cuciture longitudinali e trasversali tagliate vengono lavate con acqua da un tubo flessibile e, se necessario, ricoperte con glassine o altro materiale in fogli per proteggerle dall'intasamento.

Dopo aver terminato il lavoro di taglio della cucitura, le mole diamantate vengono rimosse dai mandrini della taglierina e immagazzinate.

Taglia-cuci DS-112e DS- 115servito da unità da 2persona: autistaIVrango e il suo assistente -IIIscarico. I macchinisti azionano le frese e gli assistenti collegano e trasportano i tubi, lavano le giunture con acqua, preparano una soluzione refrigerante e, se necessario, cospargono sabbia sulla linea di movimento delle ruote e assistono i macchinisti.

2.11.Riempiendo le cuciture con mastice.

Il riempimento delle giunture tagliate della pavimentazione in calcestruzzo con mastici già pronti viene effettuato utilizzando un riempitivo per giunti DS-67. Le cuciture sono riempite di gomma Quello per favore S mi, bi Quello multipolimero S mi e altri mastici, incl. mastici a base di gomma Quello molto astringente. I giunti vengono riempiti con materiali isolanti, di norma, immediatamente dopo il taglio, ma non oltre 30giorni

Macchina colata DS-67montato su un veicolo UAZ 452D ed è costituito da un contenitore per il mastice, un sistema per riscaldarlo, un elemento di lavoro, un contenitore per il lavaggio, un compressore, nonché un serbatoio per l'iniezione della vernice e una canna da pesca con punte e spruzzatori utilizzati per la preparazione delle cuciture.

Preparazione delle cuciture. Se le fughe vengono stuccate subito dopo il taglio e il lavaggio, devono essere asciugate. In un altro caso, seSe le cuciture vengono riempite dopo alcuni giorni, devono essere ulteriormente pulite con un gancio e una spazzola in acciaio, quindi soffiate con aria compressa utilizzando una canna da pesca e una punta speciale. Allo stesso tempo, viene utilizzata aria compressa per pulire le strisce di rivestimento adiacenti alla cucitura con una larghezza di15 - 20vedi Questa operazione utilizza tutta la potenza del compressore - 0, 5M 3 /min o pressione 0, 6MPa.

Soffiare prima attraverso la sezione della cucitura longitudinale, quindi quella trasversale, partendo dalla cucitura longitudinale. Per evitare che il materiale isolante fuoriesca dalla cucitura I pioli (piastre) si intasano alle estremità. Sul fondo della scanalatura della cucitura viene posto un cordoncino di cotone (per evitare fuoriuscite di mastice) e una corda dello spessore di 1, 5 - 2volte la larghezza della giuntura, quindi la superficie del calcestruzzo lungo la giuntura viene cosparsa (spolverata) con un sottile strato di polvere minerale. Dopo aver cosparso di polvere, la corda viene rimossa.

Adescamento delle pareti e del fondo delle cuciture Di norma viene effettuata con bitume liquefatto a freddo utilizzando una canna da pesca dotata di punta speciale. Bitume diluito con benzina o cherosene fino ad una certa viscosità60con versato nella pompa di verniciatura S bocchettone di rifornimento DS- 67. Aria compressa, che viene pompata nel serbatoio sotto pressione 0, 4MPa, il bitume viene fornito alla canna da pesca e spruzzato sotto pressione 0, 6MPa. Prima viene innescata la cucitura longitudinale, quindi la cucitura trasversale.

Riempimento delle cuciture con mastice prodotto solo con tempo asciutto ad una temperatura dell'aria di almeno +5 °C . Di norma, mastice riscaldato 160 - 180°C viene prelevato dalla base e caricato nel contenitore di colata. La temperatura operativa del mastice nel contenitore durante il funzionamento viene mantenuta eid disossare qualcosa per favore con un bruciatore di salice. Il bruciatore funziona con cherosene, che viene alimentato da aria compressa proveniente da un compressore. La pressione nel serbatoio del carburante non deve superare 0, 3MPa. Il sistema di riscaldamento è controllato da strumenti situati nella cabina del veicolo. Temperatura del mastice dentro 150La capacità di un litro non deve superare 180°C.

Le cuciture sono riempite con mastice caldo2 - 3h dopo sotto G solcamento delle pareti della giuntura. A questo scopo viene utilizzato un organismo di lavoro,costituito da un contenitore per mastice con un volume25l, camicia d'olio, per mantenere la temperatura, ugello con valvola e meccanismo a leva. L'ugello del corpo di lavoro viene inserito nella scanalatura 3/ 4profondità, aprire l'uscita e, spostando l'ugello, riempire la giuntura con mastice sopra il livello del rivestimento 2 - 3mm.

Dopo che il mastice si è raffreddato nelle cuciture, tutti i suoi cedimenti vengono tagliati con una spatola di metallo.

Prima di ogni riempimento dell'elemento di lavoro, è necessario accendere la pompa del bitume in modalità circolazione per miscelare il mastice. L'ugello e la serpentina del bruciatore devono essere tempestivamente puliti dai depositi carboniosi. L'ugello può essere pulito utilizzando un angolato90° ago in filo.

Alla fine del turno, il resto del mastice viene versato in un apposito contenitore e fatto passare3capacità di riempimento minima, pompa del bitume, peso. Voi La tubazione e l'elemento di lavoro vengono lavati con cherosene mediante pompaggio per almeno 12min. Per lavare i sistemi di cui sopra, ci vuole circa 30l di cherosene, che viene immagazzinato in un serbatoio di lavaggio installato sulla riempitrice DS 67.

Quando si attraversa l'area di trasporto o precipitazione, le cuciture sono ricoperte con pellicole di polietilene o bitumate. È consentito rimuovere la copertura dalle cuciture dopo che il mastice inizia a indurirsi, ma non prima di dopo6h dopo aver riempito la cucitura.

Il versatore serve un collegamento da3persona: autistaIVcategoria e due operai stradaliIIIscarico. L'operatore riempitore svolge le funzioni di autista, monitora il funzionamento degli impianti di riscaldamento e garantisce la fornitura di aria compressa.

LavoratoreIIIlo scarico riempie le cuciture di mastice, monitora il riscaldamento dell'olio nella camicia dell'olio e riempie l'elemento di lavoro con mastice caldo. Un altro operaio pulisce le cuciture e le prepara per il riempimento con mastice, aiutando se necessario l'autista.

Dopo il completamento del lavoro, tutta l'attrezzatura viene lavata con cherosene.

2.12. La sequenza tecnologica dei processi con il calcolo del volume di lavoro e delle risorse richieste è riportata nella tabella. . La composizione del distaccamento è nella tabella. .

escavatore

Area di applicazione.

La mappa tecnologica è stata sviluppata per scavi con una profondità fino a 5 m.Come meccanismo di guida viene utilizzato l'E-10011 Un escavatore monobenna dotato di pala dritta. La capacità della benna dell'escavatore è di 1 m 3. Capacità di spostamento - 615 m 3 . È possibile utilizzare anche le terne CATERPILLAR.

Il lavoro comprende:

rimozione dello strato vegetale di terreno;

sistemazione di passaggi temporanei;

rimozione del manto stradale esistente;

sviluppo del terreno e caricamento nei veicoli;

pianificazione della parte superiore del sottofondo e dei pendii;

cuvette da taglio;

arrotolando la parte superiore del sottofondo.

Organizzazione e tecnologia della produzione del lavoro.

Prima di iniziare i lavori di scavo è necessario:

ripristinare il percorso stradale;

liberare l'area di precedenza da boschi, ceppi, cespugli e massi;

effettuare una ripartizione del fondo stradale;

Realizzare un passaggio temporaneo per i veicoli (tenendo conto delle pendenze risultanti dallo scavo in corso di realizzazione);

Rimuovere il manto stradale esistente.

Lo scavo con escavatore fino a 5 m di profondità viene effettuato per tappe a destra e a sinistra dell'asse stradale. Il lavoro in ogni fase viene eseguito utilizzando il metodo in linea su tre pinze.

SU prima cattura si eseguono i seguenti lavori:

Taglio dello strato vegetale del terreno con un bulldozer;

Costruzione di una trincea pionieristica con un bulldozer.

Lo spessore dello strato tagliato è determinato dal progetto. La mappa presuppone uno spessore dello strato di 15 cm.Il terreno viene tagliato con un bulldozer T-170 (DZ-8) secondo uno schema in sezione trasversale, spostato fuori dalla precedenza e arginato. In futuro, verrà utilizzato per rafforzare i pendii.

La sovrapposizione delle tracce dei precedenti passaggi del bulldozer e del taglio del terreno dovrebbe essere di 0,25-0,3 m.

La trincea dei pionieri è realizzata con un bulldozer T-170 (DZ-17, D-4921A). La sua larghezza sul fondo è di almeno 4 m, il fondo ha una pendenza del 2% verso l'inizio dello sviluppo per garantire il drenaggio dell'acqua. Il bulldozer sposta il terreno dalla fossa dei pionieri al terrapieno vicino (a una distanza massima di 50 m).

SU seconda acquisizione scavare il terreno utilizzando un escavatore, caricandolo su automezzi e quindi trasportandolo al luogo di scarico.

La mappa tecnologica adotta lo sviluppo di uno scavo mediante passate longitudinali di un escavatore per tutta la sua lunghezza. I lavori iniziano dal lato a valle per garantire il drenaggio dell'acqua.

Durante il primo passaggio, il terreno viene caricato su veicoli (autocarri con cassone ribaltabile) che si muovono lungo la fossa dei pionieri. Durante i successivi passaggi dell'escavatore, gli autocarri con cassone ribaltabile si muovono nei passaggi attraversati, oltre che in fronte. Per il caricamento vengono installati parallelamente all'asse di movimento dell'escavatore.

Il terreno nello scavo è sviluppato con carenza per evitare la rottura della struttura del terreno alla base. L'insieme di terreno consentito durante lo sviluppo di uno scavo con un escavatore E-10011A è di 0,2 m.

SU terza acquisizione Sono in corso i lavori di livellamento finale del sottofondo, taglio fossati, livellamento delle pendenze di scavo e compattazione del sottofondo.

La parte superiore del fondo stradale viene livellata utilizzando una motolivellatrice DZ-180 (DZ-31-1) in quattro passaggi lungo un binario utilizzando uno schema a navetta. L'angolo di presa della lama della motolivellatrice deve essere di 35-70° e la pendenza angolo a seconda del profilo trasversale di progettazione. La sovrapposizione dei binari durante la pianificazione della parte superiore del fondo stradale è di 0,4-0,5 m.

Le pendenze di scavo vengono progettate utilizzando una motolivellatrice DZ-180 (DZ-31-1) dotata di estensione in tre passaggi. Il livellamento dovrebbe iniziare nella parte superiore del pendio quando la motolivellatrice si sposta lungo il bordo dello scavo; poi si pianifica la parte inferiore.

I fossati vengono tagliati utilizzando una motolivellatrice DZ-180 (DZ-31-1) in quattro passaggi lungo la lunghezza della pinza. La profondità del fossato è di almeno 0,3 m.

La parte superiore del fondo stradale viene compattata con un rullo su pneumatici SR-132 (DU-16V) in quattro passaggi lungo un binario in uno schema ad anello con le strisce di compattazione spostate dai bordi del fondo stradale al suo asse e sovrapposte ai binari di 1/3.

Il calcolo del costo della manodopera per lo sviluppo di 1000 m 3 di scavo è riportato nella Tabella 3.4.

Tabella 3.4 Calcolo del costo della manodopera per la realizzazione di 1000 m 3 di scavo.

|

Fondamento logico |

Composizione della squadra |

Metro |

Al metro |

|||||

|

Tempo normale uomo-ora (Mach-ora) |

Prezzo, ok |

Intensità di manodopera, ore-uomo (ore-Mach) |

Stipendio diretto, strofina. |

|||||

|

§ E2-1-5, paragrafo 1a |

Tagliare lo strato di vegetazione del terreno con un bulldozer DZ-8 |

Macchinista 6 raz.-1 |

||||||

|

§ E2-1-22, tab.2, commi.3b+3d |

Costruzione di una trincea pionieristica con un bulldozer DZ-17, che sposta il terreno su una distanza di 50 m |

|||||||

|

Nv=0,62+0,49*4=2,58 Calcolo=(0-65,7)+(0-51,9)*4=2-73,3 |

||||||||

|

§ E2-1-46, paragrafo 1a |

Sistemazione delle strade di accesso utilizzando un bulldozer DZ-17 |

Macchinista 6 raz.-1 |

||||||

|

§ E2-1-8, tab.3, p.6b |

Sviluppo del terreno utilizzando un escavatore E-10011 |

Macchinista 6 raz.-1 Assistente conducente 5 lavori - 1 |

||||||

|

§ E2-1-37, tabella 2, paragrafo 1b |

Posa della parte superiore del fondo stradale utilizzando una motolivellatrice DZ-31-1 in quattro passaggi lungo un binario |

Macchinista 6zr.-1 |

||||||

|

Nv=0,17*4=0,68 Calcolo=(0-18)*6=0-72 |

||||||||

|

§ E2-1-39, paragrafo 10b |

Disposizione delle pendenze di scavo utilizzando la motolivellatrice DZ-21-1 |

Macchinista 6 raz.-1 |

||||||

|

Taglio di fossati utilizzando una motolivellatrice DZ-31-1 |

Macchinista 6zr.-1 |

|||||||

|

Compattazione del fondo stradale con un rullo DU-16V in quattro passaggi lungo un binario |

Macchinista 6zr.-1 |

|||||||

Nota: il taglio del deficit di suolo e la sua rimozione sono standardizzati separatamente in ciascun caso specifico.

I lavori di scavo vengono eseguiti da una squadra di 5 persone:

Operatore escavatore 6 raz. 1

Assistente conducente 5 gradi 1

Operatore bulldozer 6 raz. 1

Operatore motolivellatrice 6° grado. 1

Operatore a rulli 6 r. 1

La qualità del lavoro è controllata secondo la Tabella 3.5.

Tabella 3.5 Controllo di qualità del lavoro.

|

Operazione |

Oggetto del controllo |

Persona che esercita il controllo |

Tipo di controllo |

|

Rimozione dello strato vegetale di terreno |

Spessore dello strato |

Strumentale |

|

|

Sviluppo del terreno di scavo |

Segnaletica del fondo scavo, segni di progettazione, pendenze, pendenza dei pendii |

Maestro (geometra) |

Strumentale |

|

Schema della sommità del sottofondo e delle pendenze di scavo |

Il profilo corrisponde ai disegni esecutivi, all'uniformità della superficie |

Caposquadra (maestro, geometra) |

Strumentale |

|

Cuvette da taglio |

Posizione in pianta, pendii, segni di fondo, pendenza del pendio |

Strumentale |

|

|

Compattazione della parte superiore del sottofondo |

Grado di compattazione (coefficiente di compattazione del terreno) |

Assistente di laboratorio |

Laboratorio |

Nota: ogni operazione viene monitorata durante il processo di lavoro.

Durante la costruzione del fondo stradale sono consentite le seguenti deviazioni (±) delle dimensioni geometriche:

Prospetti del profilo longitudinale 50 mm

La distanza tra l'asse e il bordo della massicciata è di 10 cm

Pendenze trasversali 0,010

Pendenza pendenza 10%

· Indicatori tecnici ed economici.

3 scavi ogni 1000 m

Il costo del lavoro è 4,7 giorni/uomo

Necessità di automobili. . . 3.0 turni macchina

Produzione per 1 lavoratore 200 m 3

Lo stipendio diretto dell'equipaggio è di 37 rubli. 38k.

Risorse materiali e tecniche.

La necessità di un team meccanizzato integrato per macchine, attrezzature e dispositivi è determinata in base al loro carico ottimale:

Escavatore dragline E-10011A 1

Bulldozer DZ-17 (D-492A) 2

Bulldozer DZ-8 1

Livellatrice DZ-31-1 1

Rullo per semirimorchio con pneumatici DU-29 1

Autocarro con cassone ribaltabile KAMAZ-551

trasporto -13-5

Misure di sicurezza.

Quando si eseguono lavori di costruzione del fondo stradale, è necessario rispettare le norme di sicurezza indicate nelle sezioni pertinenti delle "Norme di sicurezza per la costruzione, riparazione e manutenzione delle autostrade" e SNiP III-4-80 "Sicurezza nella costruzione" .

Monitorare quotidianamente lo stato e l'assestamento del tratto di strada esistente nel luogo in cui vengono eseguiti i lavori di rimozione della torba.

Monitorare costantemente la posizione dei segnali stradali secondo lo schema concordato con l'Ispettorato statale per la sicurezza stradale, limitando il movimento dei veicoli pesanti lungo la fascia stradale vicino al luogo dei lavori di rimozione della torba.

Non è necessario lo sviluppo di misure aggiuntive per garantire la sicurezza sul lavoro

Progetto per la realizzazione della pavimentazione stradale.

COSTRUZIONE DI MONTAGGIO DEL FONDALE AUTOSTRADALE CON UN'ALTEZZA DI 9 m CON SVILUPPO DEL TERRENO IN CAVA CON ESCAVATORI EO-4225 E TRASPORTO CON AUTOCARRI RIBALTABILI

(lavoro mirato)

AREA DI APPLICAZIONE

La mappa tecnologica è stata sviluppata sulla base di metodi di organizzazione scientifica del lavoro ed è destinata all'uso nello sviluppo di progetti per la produzione del lavoro e l'organizzazione del lavoro in un cantiere edile.

La mappa tecnologica è stata elaborata per la costruzione di un rilevato stradale alto 9 m durante lo sviluppo del terreno del gruppo II utilizzando escavatori del tipo EO-4225 con una capacità della benna di 1,25 m 3 e il trasporto del terreno tramite autocarri con cassone ribaltabile. Per trasportare il terreno in questo processo tecnologico, vengono utilizzati autocarri con cassone ribaltabile KamAZ-55111.

In tutti i casi di utilizzo di una mappa tecnologica, è necessario collegarla alle condizioni specifiche di lavoro, tenendo conto delle risorse materiali e tecniche disponibili.

ORGANIZZAZIONE E TECNOLOGIA DELLA PRODUZIONE DEL LAVORO

2.1. Prima di costruire il sottofondo è necessario:

· · ripristinare e mettere in sicurezza il tracciato stradale e la precedenza;

· · liberare l'area della precedenza da cespugli, ceppi e massi;

· · effettuare lo smantellamento della massicciata e del terreno di cava;

· · predisporre strade terra-terra temporanee per il trasporto del suolo;

· · organizzare le uscite da e verso il viso;

· · garantire il drenaggio delle acque superficiali e sotterranee dal fronte;

· · predisporre l'illuminazione del viso e degli scarichi quando si lavora al buio.

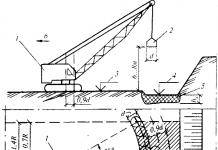

2.2. I lavori per la costruzione di un fondo stradale (Fig. 1) da una cava di terreno concentrato durante lo scavo del terreno con escavatori EO-4225 e il trasporto sul terrapieno con autocarri con cassone ribaltabile KamAZ-55111 a una distanza media di 1,5 km vengono eseguiti nel sequenza tecnologica sviluppata dei processi di lavoro (Tabella 3 ).

Riso. 1. Costruzione del sottofondo nel profilo trasversale

Il volume dello scavo concentrato senza spalle spolverate, tenendo conto della correzione per l'asportazione di uno strato vegetale di 0,3 m di spessore, è di 28.865 m 3 (vedi Fig. 1). Si assume che lo spessore della pavimentazione stradale sia pari a 0,6 m.

I principali volumi di lavoro sono calcolati per un'area di lavoro concentrata lunga 100 m.

2.3. Innanzitutto vengono eseguite le seguenti operazioni tecnologiche:

· · taglio dello strato vegetale del terreno con una ruspa;

· · compattazione del fondo del rilevato con rullo pneumatico.