Έχοντας θέσει το καθήκον να φτιάξουμε ένα πραγματικό σπαθί του 13ου αιώνα χρησιμοποιώντας αυθεντική τεχνολογία, αναγκαστήκαμε να επαναλάβουμε ολόκληρο το μονοπάτι των αρχαίων μεταλλουργών - ξεκινώντας από την κατασκευή ενός φούρνου φουσκώματος τυριού, την ανάκτηση σιδήρου από σιδηρομετάλλευμα και την τήξη του μετάλλου που προέκυψε. σε ατσάλι κατάλληλο για την κατασκευή σπαθιού.

Το ξίφος του 13ου αιώνα δεν είναι το πρώτο πείραμα «PM» στον τομέα της ιστορικής ανακατασκευής όπλων με άκρα. Κατά την κατασκευή του πούλι του Fedorov χρησιμοποιώντας την τεχνολογία των αρχών του 20ου αιώνα (βλ. "PM" No. 1'2007), συσσωρεύτηκε σημαντική εμπειρία, αλλά αποδείχθηκε ότι ήταν σχεδόν αδύνατο να εφαρμοστεί στην τρέχουσα εργασία. Στην περίπτωση του πούλι, χρησιμοποιήσαμε ως πρώτες ύλες σύγχρονα ανάλογα των τύπων χάλυβα που υπήρχαν στις αρχές του 1900 (ράγα, ελατήριο, ρουλεμάν). Αλλά είναι αδύνατο να κάνουμε το ίδιο με ένα σπαθί του 13ου αιώνα: εκείνη την εποχή δεν υπήρχαν πρότυπα για το ατσάλι. Επομένως, το κύριο πρόβλημα που αντιμετωπίζουμε είναι η ανάγκη να επαναλάβουμε την αρχαία μεταλλουργική διαδικασία ανάκτησης σιδήρου από μετάλλευμα. Αυτό κάναμε υπό την ηγεσία του διάσημου σιδηρουργού-οπλουργού Vasily Ivanov, επικεφαλής του εργαστηρίου ιστορικών ιαπωνικών όπλων Ishimatsu.

Από μετάλλευμα στην κρίτσα

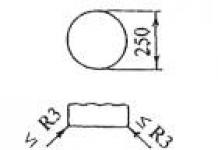

Μέχρι τον 14ο αιώνα η κύρια διαδικασία για την απόκτηση σιδήρου ήταν η αναγωγή του από μετάλλευμα σε τυροκαμίνι (δόμνιτσα). Ένας τέτοιος κλίβανος είχε σχήμα κοντά σε έναν κόλουρο κώνο με ύψος περίπου 1,2 m και διάμετρο 60–80 cm στη βάση και 30 cm στο επάνω μέρος (κλίβανος), κατασκευασμένο από πέτρα ή πυρίμαχο τούβλο και επικαλυμμένο με πηλό. . Ο κλίβανος ήταν εξοπλισμένος με ένα tuyere - έναν σωλήνα για την παροχή αέρα από τη φυσούνα με διάμετρο αρκετών εκατοστών, μια οπή για την αποστράγγιση της σκωρίας στο κάτω μέρος και μερικές φορές ένα πτυσσόμενο μέρος για την αφαίρεση του πλινθώματος σιδήρου μετά το τέλος της διαδικασίας. Μετά το στέγνωμα, ο φούρνος θερμάνθηκε με καυσόξυλα για να καεί ο πηλός, καθώς και για να σχηματιστεί στάχτη, η οποία αργότερα χρησίμευσε ως υποκείμενο «αντικολλητικό» επίχρισμα και έδρασε ως ένα από τα συστατικά μέρη του ρευστού (η τέφρα περιέχει σόδα και ποτάσα ).

Αυτό το μέρος της τεχνολογίας δεν μας δημιούργησε ιδιαίτερες δυσκολίες και μετά την κατασκευή του σπιτιού και το πέρασμα αρκετών ημερών, που χρειάστηκαν για να στεγνώσει και να καεί ο άργιλος, ξεκινήσαμε το πρώτο μέρος της διαδικασίας - την αποκατάσταση του σίδερο.

Ως πρώτη ύλη, πήραμε ένα πλούσιο (και επίσης εμπλουτισμένο) μετάλλευμα - μαγνητίτη (FeOFe2O3) από την περιοχή της μαγνητικής ανωμαλίας του Kursk.

Η τεχνολογία είναι αρκετά απλή: το κάρβουνο φορτώνεται μέχρι τη μέση στον κλίβανο, ανάβει και στη συνέχεια χύνεται από πάνω ένα μείγμα μεταλλεύματος και ροής (για το οποίο χρησιμοποιήσαμε ένα εντελώς ιστορικά αυθεντικό μείγμα αλευριού δολομίτη, άμμου και σόδας). Ένα άλλο στρώμα άνθρακα χύνεται από πάνω, και στη συνέχεια καθώς καίγεται, προστίθενται στρώματα μεταλλεύματος με ροή και άνθρακα. Αυτός ο κύκλος επαναλαμβάνεται αρκετές (έως πέντε) φορές. Ταυτόχρονα, απαιτείται συνεχής φύσημα αέρα με τη βοήθεια φυσητήρων για αρκετές ώρες για να φτάσει η θερμοκρασία στο φούρνο στους 1400–1500 C (εδώ αναγκαστήκαμε να αποκλίνουμε λίγο από την τεχνολογία, αφού χρησιμοποιήσαμε ηλεκτρικό φύσημα λόγω έλλειψης εργαζομένων).

Σε έναν φούρνο τυριών πραγματοποιούνται διάφορες διαδικασίες. Πρώτον, ο βράχος διαχωρίζεται από το μετάλλευμα σε υψηλή θερμοκρασία και ρέει προς τα κάτω ως σκωρία. Δεύτερον, τα οξείδια του σιδήρου ανάγονται με μονοξείδιο του άνθρακα και ο άνθρακας σε σίδηρο, οι κόκκοι του οποίου συντήκονται μεταξύ τους, σχηματίζοντας μια ράβδο - κρίτσα. Όταν ο άνθρακας καεί σχεδόν εντελώς, η σκωρία αποστραγγίζεται από μια τρύπα στον κλίβανο και στη συνέχεια, αφού κρυώσει, αποσυναρμολογείται μέρος του τοιχώματος και αφαιρείται η κρίτσα, ένα πορώδες σιδερένιο πλινθίο.

Από το σίδερο στο ατσάλι

Η αποτελεσματικότητα της διαδικασίας φουσκώματος του τυριού είναι χαμηλή: σημαντικό μέρος του σιδήρου πηγαίνει στη σκωρία και από 120 κιλά μεταλλεύματος λάβαμε μόνο περίπου 25 κιλά κρίτσας. Επιπλέον, αυτό εξακολουθεί να είναι μόνο πρώτη ύλη, πολύ ετερογενούς ποιότητας. Κατά την παραμονή της στον κλίβανο, η κρίτσα είναι κορεσμένη με άνθρακα πολύ ανομοιόμορφα και ως αποτέλεσμα περιέχει θραύσματα μαλακού σιδήρου χωρίς σχεδόν καθόλου άνθρακα (0–0,3%), ανθρακούχο χάλυβα (0,3–1,6% άνθρακα) και χυτοσίδηρο (με περιεκτικότητα σε άνθρακα μεγαλύτερη από 1,6%). Πρόκειται για εντελώς διαφορετικά υλικά, με διαφορετικές ιδιότητες, οπότε το πρώτο πράγμα που πρέπει να κάνετε είναι να κάνετε μια αρχική διαλογή. «Το κοτόπουλο σπάει σε μικρά κομμάτια, τα οποία, με βάση τις μηχανικές τους ιδιότητες - ευθραυστότητα και πλαστικότητα - χωρίζονται σε τρεις σωρούς με διαφορετική περιεκτικότητα σε άνθρακα», εξηγεί ο Βασίλι Ιβάνοφ. «Αν το κομμάτι είναι μαλακό και εύπλαστο, τότε η περιεκτικότητα σε άνθρακα είναι χαμηλή, αν είναι σκληρό, είναι υψηλή, εάν τα κομμάτια είναι εύθραυστα και σχίζονται εύκολα, αποκαλύπτοντας ένα χαρακτηριστικό κάταγμα, τότε είναι χυτοσίδηρος».

Στόχος μας είναι να αποκτήσουμε τελικά τρεις τύπους χάλυβα με περισσότερο ή λιγότερο τυποποιημένη περιεκτικότητα σε άνθρακα. Ο πρώτος τύπος είναι χάλυβας χαμηλής περιεκτικότητας σε άνθρακα (έως 0,3%) (το λεγόμενο σίδερο του εμπορίου - από αυτό κατασκευάζονταν διάφορα προϊόντα οικιακής χρήσης όπως καρφιά, κρίκους κ.λπ.), ο δεύτερος - με μέσο (0,3–0,6%) ) περιεκτικότητας σε άνθρακα, το τρίτο είναι χάλυβας υψηλής περιεκτικότητας σε άνθρακα (0,6–1,6%).

Βάζουμε τα ταξινομημένα κομμάτια σε κεραμικά χωνευτήρια, τα πασπαλίζουμε με το ίδιο flux που χρησιμοποιήσαμε προηγουμένως, τα βάζουμε σε σφυρηλάτηση με κάρβουνο και ανάβουμε τον φυσητήρα. Ανάλογα με τη θέση του χωνευτηρίου στο σφυρηλάτηση και την ένταση του αέρα που πνέει, είναι δυνατός είτε να κορεστεί ο χάλυβας με άνθρακα (στη ζώνη μείωσης - το πάνω μέρος της εστίας πάνω από τον αναμμένο άνθρακα), είτε να καεί η περίσσεια του (στη ζώνη οξείδωσης - το κάτω μέρος της εστίας, όπου παρέχεται αέρας) και έτσι να αποκτήσουμε τα υλικά που χρειαζόμαστε. Αξίζει επίσης να σημειωθεί ότι αρχικά χρησιμοποιούσαμε σχετικά «καθαρό» μετάλλευμα· ο χάλυβας μας δεν περιέχει σημαντική ποσότητα επιβλαβών ακαθαρσιών - κυρίως θείο και φώσφορο. Φυσικά, δεν χρησιμοποιήσαμε πρόσθετα κραμάτων όπως χρώμιο, μολυβδαίνιο, μαγγάνιο ή βανάδιο (εκτός από εκείνες τις μικρές ποσότητες που υπήρχαν αρχικά στο μετάλλευμα), οπότε διατηρήθηκε η ιστορική γνησιότητα.

Μετά την τήξη, ο Vasily αφαιρεί χαλύβδινα πλινθώματα από τα χωνευτήρια και αξιολογεί το αποτέλεσμα που προκύπτει, σφυρηλατώντας τα σε λωρίδες. "Εάν είναι απαραίτητο, μια περαιτέρω διαδικασία μπορεί να κάψει την περίσσεια άνθρακα από τη λωρίδα απευθείας στο σφυρηλάτηση", εξηγεί. "Ή να το ανθρακοποιήσετε, καθώς κατά τη διάρκεια της σφυρηλάτησης μέρος του άνθρακα - έως και 0,3% - αναπόφευκτα καίγεται."

Απαλότητα και σκληρότητα

Ως αποτέλεσμα των παραπάνω εργασιών, λάβαμε τρία τεμάχια περίπου τριών κιλών από διαφορετικούς τύπους χάλυβα σε μορφή λωρίδων. Ωστόσο, το σπαθί είναι ακόμα αρκετά μακριά από αυτές τις ρίγες. Σύμφωνα με τον Βασίλι, «αυτά δεν είναι ακόμη μέρη της λεπίδας, αλλά μόνο το υλικό από το οποίο θα κατασκευαστούν».

Ένας από τους τρόπους δημιουργίας μιας σκληρής αιχμής κοπής ενός όπλου τον 13ο αιώνα ήταν η ενανθράκωση - σκλήρυνση επιφάνειας, δηλαδή η ενανθράκωση της επιφάνειας προϊόντων που κατασκευάζονται από σχετικά μαλακό χάλυβα. Το προϊόν τοποθετήθηκε σε ένα κλειστό δοχείο γεμάτο με μια οργανική ουσία - έναν καρμπυρατέρ, ο οποίος τις περισσότερες φορές ήταν άνθρακας, θρυμματισμένα κέρατα ή ένα μείγμα και των δύο. Στη συνέχεια το δοχείο τοποθετήθηκε σε φούρνο, όπου σε θερμοκρασία άνω των 900 C χωρίς πρόσβαση αέρα, ο καρμπυρατέρ απανθρακώθηκε και η επιφάνεια του προϊόντος κορέστηκε σταδιακά με άνθρακα. Αυτή η μέθοδος χρησιμοποιήθηκε ευρέως για την ενανθράκωση αξόνων και λεπίδων (περισσότερο ή λιγότερο προϊόντα μαζικής παραγωγής). Αλλά η τσιμέντωση είναι η σκλήρυνση ενός επιφανειακού στρώματος συγκεκριμένου βάθους. Όταν αυτό το στρώμα φθαρεί, η κοπτική άκρη έπαψε να κρατά μια άκρη και το όπλο έπρεπε να υποβληθεί σε μια νέα διαδικασία τσιμεντοποίησης. Και με την αύξηση του βάθους της τσιμέντου, ο κίνδυνος να γίνει η επιφάνεια πολύ εύθραυστη αυξήθηκε. Απορρίψαμε λοιπόν αυτή τη μέθοδο, αφού ακόμα δεν μας επιτρέπει να επιτύχουμε τις ιδιότητες που χρειαζόμαστε. Άλλωστε, η «τέλεια λεπίδα» του 13ου αιώνα (όπως και κάθε άλλης εποχής) πρέπει να είναι ελαστική, να αποσβένει τους κραδασμούς κατά τις κρούσεις, παχύρρευστη και όχι εύθραυστη, αλλά ταυτόχρονα η κοπτική άκρη της λεπίδας να είναι σκληρή. και κρατήστε καλά μια άκρη. Είναι σχεδόν αδύνατο να δημιουργήσουμε ένα τέτοιο σπαθί από ένα ομοιογενές υλικό, γι 'αυτό αποφασίσαμε να καταφύγουμε στη σύνθετη τεχνολογία εκείνης της εποχής, χρησιμοποιώντας ένα σχέδιο παρτίδας και συγκόλληση σχεδίων. Το σπαθί μας θα «χτιστεί» από επτά πακέτα τριών τύπων, καθένα από τα οποία εκτελεί το δικό του έργο.

Η πρώτη συσκευασία είναι κατασκευασμένη από μαλακό σίδηρο χαμηλής περιεκτικότητας σε άνθρακα (έως 0,3% άνθρακα). Από μακρόστενες λωρίδες αυτού του μαλακού σιδήρου φτιάχνουμε ένα «σάντουιτς» έξι στρώσεων, το σφυρηλατούμε (σε αυτή την περίπτωση οι στρώσεις συγκολλούνται σε μια ενιαία συσκευασία), το κόβουμε και το διπλώνουμε στη μέση, το σφυρηλατάμε ξανά, επαναλαμβάνοντας αυτή τη διαδικασία οκτώ φορές. και τελικά απόκτηση μιας συσκευασίας από σχετικά μαλακό χάλυβα Δαμασκού, που αριθμεί περίπου 1500 στρώσεις. Αυτό το πακέτο θα είναι η «ραχοκοκαλιά» του σπαθιού μας - ο πυρήνας του. Ένας τέτοιος παχύρρευστος πυρήνας λειτουργεί υπό συμπίεση, απορροφά τα κρουστικά φορτία και μειώνει τους κραδασμούς, εμποδίζοντας το ξίφος να σπάσει κάτω από δυνατά χτυπήματα. Συνδέει επίσης όλα τα περιβάλλοντα πακέτα που εκτελούν άλλες εργασίες σε ένα συνεκτικό σύνολο.

Το δεύτερο πακέτο είναι η μελλοντική λεπίδα. Για να το φτιάξουμε, χρησιμοποιήσαμε δύο τύπους χάλυβα που είχαμε αποκτήσει προηγουμένως - μεσαίου άνθρακα και υψηλής περιεκτικότητας σε άνθρακα. Εναλλασσόμενες λωρίδες αυτών των δύο τύπων έτσι ώστε το υλικό μεσαίου άνθρακα να είναι "έξω", βάζουμε μαζί ένα σάντουιτς από επτά στρώσεις και, ρίχνοντας ρέμα, τις συγκολλάμε σε μια ενιαία συσκευασία. Μετά το κόβουμε, το διπλώνουμε στη μέση και το σφυρηλατάμε ξανά. Επαναλαμβάνουμε την επέμβαση άλλες 14 φορές. Είναι εύκολο να υπολογίσουμε ότι στο τέλος με αυτό το δίπλωμα θα έχουμε... περισσότερες από 200.000 στρώσεις! Λαμβάνοντας υπόψη ότι το τελικό πάχος της συσκευασίας είναι 6 mm, μπορούμε να υπολογίσουμε το πάχος της στρώσης να είναι περίπου 30 nm. «Στην πραγματικότητα μεσαιωνική νανοτεχνολογία! – Ο Βασίλι γελάει. «Στην πραγματικότητα, φυσικά, αυτά είναι πολύ συμβατικά «στρώματα» - με τέτοια ανάμειξη, η δομή του χάλυβα αποδεικνύεται σχεδόν ομοιογενής». Η λεπίδα πρέπει τελικά να είναι σκληρή και να κρατά καλά μια άκρη.

Ελατήρια

Το τρίτο πακέτο είναι μελλοντικά εξώφυλλα, υπάρχουν τέσσερα από αυτά. Είναι κατασκευασμένα από μαλακό χάλυβα χαμηλής περιεκτικότητας σε άνθρακα και μέτριας περιεκτικότητας σε άνθρακα. Αυτή η συσκευασία ξεκινά με ένα σάντουιτς επτά στρωμάτων (χαλύς χαμηλής περιεκτικότητας σε άνθρακα προς τα έξω), το οποίο συγκολλάται σε ένα μόνο πακέτο χρησιμοποιώντας σφυρηλάτηση και σφυρί. Όπως και τα άλλα δύο σακουλάκια, τα κόβουμε, τα διπλώνουμε στη μέση και τα σφυρηλατάμε ξανά. Επαναλαμβάνουμε την επέμβαση εννέα φορές, αποκτώντας τελικά μια λωρίδα χάλυβα Δαμασκού που αποτελείται από 7000 στρώσεις.

Αλλά δεν είναι μόνο αυτό! Προκειμένου η λεπίδα του ξίφους να αντέχει τελικά καλύτερα τα εγκάρσια φορτία κάμψης, καθώς και τη διαμήκη συστροφή, οι πλάκες είναι στρέψες, δηλαδή, καθεμία στρίβεται κατά 20 στροφές, με αποτέλεσμα ένα στριμμένο χαλύβδινο "σχοινί". Μετά τη σκλήρυνση, τέτοιες επενδύσεις θα γίνουν πιο ελαστικές και θα μειώσουν επιπλέον τους κραδασμούς, αποτρέποντας τα χτυπήματα από το να «φυσηθούν στο χέρι». Δεδομένου ότι υπάρχουν τέσσερις πλάκες, οι κατευθύνσεις της συστροφής τους πρέπει να "αντισταθμίζονται" σε ζεύγη - διαφορετικά, εάν υπάρχει το παραμικρό λάθος κατά τη σκλήρυνση, το σπαθί θα "βιδωθεί". Οι ελαστικές πλάκες στρέψης λειτουργούν υπό τάση στη λεπίδα του σπαθιού και στην πραγματικότητα έχουν τον ίδιο ρόλο με τον οπλισμό στο οπλισμένο σκυρόδεμα, δηλαδή ενισχύουν το σώμα της λεπίδας.

Λεπίδα κενή

Αλλά τελικά, και οι επτά συσκευασίες είναι έτοιμες και ξεκινά το τελικό προπαρασκευαστικό στάδιο - κάνοντας τη λεπίδα κενή. Όλες οι συσκευασίες στερεώνονται με σύρμα, ο Βασίλι τις θερμαίνει σε σφυρηλάτηση, τις ραντίζει με ροή και ξεκινά τη διαδικασία σφυρηλάτησης συγκόλλησης. Όπως και στην προετοιμασία των ίδιων των συσκευασιών, χρησιμοποιεί ένα πνευματικό σφυρί, και αυτή είναι μια άλλη μικρή απόκλιση από τη μεσαιωνική τεχνολογία: «Φυσικά, θα ήταν δυνατό να μην αποκλίνουμε από την αρχική τεχνολογία, αλλά για αυτό θα χρειαζόμουν μερικά σφυριά...» Και σαρκαστικά προτείνει: «Θέλεις να δοκιμάσεις; Ο φωτογράφος προσποιείται ότι είναι πολύ απασχολημένος με τη διαδικασία λήψης και αρχίζω να ρωτάω τον Βασίλι για μερικές από τις πιο μικρές λεπτομέρειες των διαδικασιών που λαμβάνουν χώρα.

Εν τω μεταξύ, το τεμάχιο εργασίας παίρνει τη μορφή ράβδου διαστάσεων 1,2x2,5x50 cm και βάρους περίπου 1,5 kg. Αν θυμηθούμε ότι για να το φτιάξουμε χρειαζόμασταν να επεξεργαστούμε 120 κιλά μεταλλεύματος και περίπου δύο εβδομάδες χρόνου, η διαδικασία δεν φαίνεται πολύ αποτελεσματική (ωστόσο, από αυτή την ποσότητα μεταλλεύματος δεν πήραμε ένα, αλλά δύο κομμάτια). Ωστόσο, αυτή είναι η πραγματικότητα - έτσι ακριβώς λάμβανε χώρα η διαδικασία κατασκευής ακατέργαστων όπλων υψηλής ποιότητας στο Μεσαίωνα. Τώρα το πιο σημαντικό πράγμα παραμένει - να σφυρηλατήσουμε το «ιδανικό σπαθί» μας από αυτό το κενό, που μοιάζει με ελαφρώς σκουριασμένο λοστό.

Δεύτερη προσπάθεια: Μεσαιωνικό σπαθί

Η σφυρηλάτηση ενός πραγματικού σπαθιού του 13ου αιώνα από ένα κενό, το έργο στο οποίο περιγράψαμε στο άρθρο «Iron Age» («PM» No. 2’2009), αποδείχθηκε ότι δεν ήταν τόσο εύκολο. Όπως οι μεσαιωνικοί σιδηρουργοί, δεν πήραμε το όπλο σωστά με την πρώτη προσπάθεια.

Στο τεύχος Φεβρουαρίου του PM, ξεκινήσαμε μια ιστορία για το έργο μας για την ιστορική ανακατασκευή ενός μεσαιωνικού σπαθιού υπό την ηγεσία του διάσημου σιδηρουργού-οπλουργού Vasily Ivanov, επικεφαλής του εργαστηρίου παραδοσιακών ιαπωνικών όπλων Ishimatsu. Στο πρώτο άρθρο, περιγράψαμε πώς αποκτήσαμε τις απαιτούμενες ποιότητες χάλυβα από σιδηρομετάλλευμα και υποσχεθήκαμε να δημοσιεύσουμε τη συνέχεια στο επόμενο τεύχος. Μας περίμεναν όμως τεχνικές δυσκολίες που καθυστέρησαν τη συνέχεια σχεδόν δύο μήνες. Ωστόσο, αυτές οι δυσκολίες είναι επίσης αρκετά ιστορικά αυθεντικές - τις αντιμετώπισαν και μεσαιωνικοί σιδηρουργοί και οπλουργοί.

Από ασβεστόλιθο στη λεπίδα

Έτσι, έχουμε μια χαλύβδινη ράβδο συναρμολογημένη από επτά συσκευασίες - καθεμία από αυτές έχει τη δική της δομή και σκοπό στο σχεδιασμό της λεπίδας. Το πρώτο βήμα είναι να μετατρέψετε αυτό το μπλοκ στο πραγματικό τεμάχιο εργασίας - σφυρηλατήστε το σε μια χαλύβδινη λωρίδα δεδομένων διαστάσεων, λαμβάνοντας υπόψη το περιθώριο σφυρηλάτησης και τραβήγματος της λεπίδας (για εξοικονόμηση χρόνου, αποκλίναμε λίγο από την ιστορική αυθεντικότητα, χρησιμοποιώντας ένα πνευματικό σφυρί για αυτή τη λειτουργία). Στο τελικό στάδιο αυτού του σταδίου, ο Vasily, με το χέρι, δίνει στη λωρίδα την αρχική της γεωμετρία, σχηματίζοντας το στέλεχος, την άκρη και τη φτέρνα της λεπίδας. Από αυτή τη στιγμή, το σχήμα της λωρίδας μοιάζει ήδη αόριστα με το μελλοντικό σπαθί. Αφού το μέταλλο είχε κρυώσει, ο Βασίλι εξέτασε και πάλι προσεκτικά και μέτρησε το προκύπτον τεμάχιο εργασίας, αφήνοντας μια μικρή ποσότητα μετάλλου για να διορθώσει μελλοντικά λάθη.

Το επόμενο στάδιο είναι η σφυρηλάτηση των δαχτυλιδιών. Τα Fullers είναι διαμήκεις αυλακώσεις που εκτείνονται κατά μήκος μέρους του μήκους της λεπίδας. Μερικές φορές λανθασμένα ονομάζονται "πληρωτικά αίματος", αν και στην πραγματικότητα η λειτουργία των γεμιστών στο σχεδιασμό της λεπίδας είναι εντελώς διαφορετική - μειώνουν τη μάζα της λεπίδας και παίζουν το ρόλο των σκληρυντικών νευρώσεων. Οι παλέτες σφυρηλατούνται χρησιμοποιώντας ένα ειδικό εργαλείο που ονομάζεται shperak. Το Shperak είναι μια πένσα σε σχήμα Τ με κυκλικές σιαγόνες· το τεμάχιο εργασίας σφίγγεται μεταξύ τους και σφυρηλατείται, με αποτέλεσμα να εμφανίζονται διαμήκεις αυλακώσεις και στις δύο πλευρές της λεπίδας.

Και τέλος, το τεμάχιο εργασίας αποκτά μια λίγο πολύ τελική εμφάνιση μετά το τραβήξιμο (σχηματισμό) της λεπίδας. «Αυτή είναι μια αρκετά επίπονη διαδικασία», εξηγεί ο Βασίλι. "Εάν στα προηγούμενα στάδια μπορείτε να χρησιμοποιήσετε ένα πνευματικό σφυρί, τότε για να τραβήξετε τη λεπίδα προς τα πίσω χρειάζεστε υψηλή ακρίβεια, η οποία μπορεί να επιτευχθεί μόνο με σφυρηλάτηση με το χέρι." Σε αυτό το στάδιο, ρυθμίζεται τελικά η γεωμετρία της μελλοντικής λεπίδας· μπορείτε να αλλάξετε ελαφρώς τη θέση του κέντρου βάρους μεταβάλλοντας το πάχος της λεπίδας στην άκρη ή στη βάση. Το πάχος της κοπτικής ακμής σε αυτό το στάδιο είναι 2–2,5 mm. Δεν μπορεί να είναι πιο λεπτό: ο χάλυβας μπορεί να υπερθερμανθεί και δεν θα μείνει κανένα απόθεμα για "ελιγμούς".

Αλλά οι προκαταρκτικές εργασίες έχουν σχεδόν τελειώσει. Ο Vasily ελέγχει για άλλη μια φορά ότι οι διαστάσεις της λεπίδας συμμορφώνονται με τις τεχνικές προδιαγραφές μας, ισιώνει το τεμάχιο εργασίας και προχωρά στο επόμενο στάδιο - τη θερμική επεξεργασία.

Θερμική επεξεργασία

Η σκλήρυνση δεν ξεκινά αμέσως. Πρώτα πρέπει να απαλλαγείτε από τις εσωτερικές πιέσεις στο υλικό που μπορεί να εμφανίστηκαν κατά τη σφυρηλάτηση. Για να γίνει αυτό, η λεπίδα ανόπτεται - θερμαίνεται στους 950-970°C και στη συνέχεια αφήνεται να κρυώσει αργά ακριβώς στο σφυρήλατο - αυτή η διαδικασία διαρκεί 5-8 ώρες. Στη συνέχεια, το τεμάχιο εργασίας ισιώνεται τελικά, και ελάχιστα, για να αποφευχθεί η υπερβολική συμπίεση του υλικού σε διάφορα σημεία της λεπίδας.

Η σκλήρυνση είναι το πιο γνωστό μέρος της διαδικασίας θερμικής επεξεργασίας. Κατά τη σκλήρυνση, το προς κατεργασία τεμάχιο ψύχεται γρήγορα, ο ανθρακούχος χάλυβας γίνεται ισχυρός, σκληρός και ελαστικός (η ολκιμότητα και η σκληρότητά του μειώνονται).

Ο Βασίλι προσθέτει κάρβουνο και ανάβει το σφυρήλατο, εξηγώντας: «Το κάρβουνο καίγεται πιο ομοιόμορφα. Επιπλέον, είναι ελαφρύτερο από τον οπτάνθρακα και επομένως υπάρχει μικρότερη πιθανότητα να καταστραφεί μια καυτή πλαστική λεπίδα όταν θερμαίνεται». Θερμαίνει τη λεπίδα, προσπαθώντας να επιτύχει ομοιόμορφη θέρμανση στους περίπου 890–900°C, στη συνέχεια αφαιρεί το τεμάχιο εργασίας από το σφυρηλάτηση και το χαμηλώνει σε ένα λουτρό αλατούχου διαλύματος για 7–8 δευτερόλεπτα. Στη συνέχεια, η λεπίδα πρέπει να απελευθερωθεί - για να αφαιρέσετε τις εσωτερικές τάσεις που συσσωρεύονται στο μέταλλο κατά τη σκλήρυνση, να το κάνετε λιγότερο εύθραυστο και να αυξήσετε την αντοχή στην κρούση: θερμάνετε σε χαμηλή θερμοκρασία (180-200°C) και ψύξτε σε θερμοκρασία δωματίου σε νερό (ή αέρα - οι μέθοδοι ποικίλλουν). Αυτή η επέμβαση συνήθως εκτελείται πολλές φορές (στην περίπτωσή μας τρεις) με διαλείμματα 15–20 λεπτών. Μετά από αυτό, η λεπίδα μένει μόνη της για αρκετές ημέρες, έτσι ώστε οι υπόλοιπες εσωτερικές τάσεις να εμφανιστούν και να «καθαρίσουν». «Συνιστάται να κρεμάσετε τη λεπίδα και όχι απλώς να την βάζετε σε ένα αμόνι», σημειώνει ο Βασίλι. «Διαφορετικά, η ανομοιομορφία στη μεταφορά θερμότητας μπορεί να διαταράξει τη γεωμετρία, δηλαδή, η λεπίδα απλά θα «οδηγήσει». Αλλά ακόμη και σε κατάσταση αναστολής μετά από αρκετές ημέρες, η λεπίδα, κατά κανόνα, χρειάζεται λίγο ήπιο κρύο ίσιωμα.

Μετά τη θερμική επεξεργασία - άλλος ποιοτικός έλεγχος. Ο Βασίλι εξετάζει προσεκτικά τη λεπίδα για «έλλειψη διείσδυσης», ραγίζει, την ελέγχει για κάμψη και στρέψη, χτυπά τη λεπίδα επίπεδη στην σανίδα και την επιθεωρεί ξανά. Στη συνέχεια πιάνει τη λεπίδα με δύο δάχτυλα και τη χτυπά με ένα μεταλλικό ραβδί, ακούει προσεκτικά το κουδούνισμα και κουνάει το κεφάλι του με σκεπτικισμό: «Όταν ο ήχος χτυπάει, σαν καμπάνα, υπάρχει μια μεγάλη δόνηση μέσα από το σπαθί - αυτό δείχνει ότι το σπαθί είναι σφυρηλατημένο, η απουσία εσωτερικών μικρορωγμών και ένας αρκετά υψηλός βαθμός σκλήρυνσης. Εάν ο ήχος είναι βραχνός, θαμπός και βραχύβιος, σημαίνει ότι υπάρχουν κάποια ελαττώματα. Κάτι δεν πάει καλά εδώ: δεν μου αρέσει ο ήχος». Αλλά φαίνεται ότι δεν υπάρχουν αντικειμενικά σημάδια, οπότε περνάμε στο επόμενο στάδιο.

Μηχανική αποκατάσταση

Αυτή η μάλλον μονότονη διαδικασία διαρκεί σχεδόν δύο εβδομάδες. Σε αυτό το διάστημα, ο οπλουργός, χρησιμοποιώντας υγρές λειαντικές πέτρες ψαμμίτη, αφαιρεί το περίσσιο μέταλλο, αλέθει τις κοιλάδες, σχηματίζει και ακονίζει την κόψη. Αλλά τελικά, το έργο πλησιάζει στην ολοκλήρωση και ο Βασίλι ξεκινά τον τελικό έλεγχο - εξετάζει ξανά τη λεπίδα, κόβει πολλά ξύλινα μπλοκ, μια μαλακή χαλύβδινη γωνία, λυγίζει τη λεπίδα αρκετές φορές: "Φαίνεται ότι σκληρύνθηκε άνισα - όταν λυγίζει, η βάση σχηματίζει ένα τόξο και η άκρη σχεδόν ίσια», και εκείνη ακριβώς τη στιγμή η λεπίδα, σφιγμένη σε μέγγενη, ραγίζει με ένα δυσάρεστο τσούξιμο. Το άκρο του είναι ακόμα σφιγμένο σε μέγγενη και τα υπόλοιπα είναι στα χέρια του Βασίλι, ο οποίος σηκώνει τους ώμους: «Σας είπα ότι κάτι δεν πάει καλά εδώ!» Γι' αυτό φτιάξαμε αρκετά κενά κατά την τήξη. Δεν πειράζει - θα καταλάβουμε γιατί συνέβη αυτό και θα προσπαθήσουμε ξανά."

Σπασμένο ξίφος

Στην πραγματικότητα, αυτό καθυστέρησε τη δημοσίευση αυτού του άρθρου για περισσότερο από δύο μήνες - ήταν απαραίτητο να κατανοήσουμε τους λόγους για αυτό που συνέβη, να πραγματοποιήσουμε πολλά πειράματα, να κάνουμε προσαρμογές στη διαδικασία... και να επαναλάβουμε ολόκληρη τη διαδρομή από το πολλαπλό πακέτο μπαρ πάλι.

Γιατί έσπασε το πρώτο μας σπαθί; «Επιτρέψτε μου να σας υπενθυμίσω ότι χρησιμοποιήσαμε μη τυποποιημένους χάλυβες, η ακριβής σύνθεση των οποίων είναι άγνωστη, πράγμα που σημαίνει ότι τα χαρακτηριστικά τους είναι δύσκολο να προβλεφθούν», λέει ο Vasily. – Προφανώς, η απόσβεση ήταν υπερβολικά «σκληρή» - πολύ υψηλή θερμοκρασία και η χρήση αλατούχου διαλύματος οδήγησε στο σχηματισμό μικρορωγμών στον χάλυβα υψηλής περιεκτικότητας σε άνθρακα. Αυτό έγινε αισθητό ήδη στο στάδιο της προκαταρκτικής δοκιμής μετά τη σκλήρυνση - από τον ήχο και την ευελιξία, αλλά τελικά επιβεβαιώθηκε μόνο μετά την κατεργασία - οι μικρορωγμές στην επιφάνεια έγιναν ορατές."

Sounding Blade

Μετά από μια σειρά πειραμάτων, η διαδικασία θερμικής επεξεργασίας τροποποιήθηκε. Αρχικά, αποφασίσαμε να αλλάξουμε ελαφρώς τη γεωμετρία της λεπίδας, αυξάνοντας το πάχος της άκρης για να κάνουμε τη σκλήρυνση πιο ομοιόμορφη. Δεύτερον, μείωσαν τη θερμοκρασία θέρμανσης στους 830–850°C και αποφάσισαν να πραγματοποιήσουν την ίδια τη σκλήρυνση όχι σε λουτρό αλατιού, αλλά σε λουτρό νερού-ελαίου (στρώμα λαδιού πάχους 30 cm πάνω από το νερό). Μετά από μια τέτοια σκλήρυνση δύο σταδίων (λόγω του ότι το λάδι έχει σημείο βρασμού περίπου 200°C), που διήρκεσε 7–8 δευτερόλεπτα, η λεπίδα ψύχθηκε στον αέρα (σε παγετό -5°C) μέχρι να κρυώσει πλήρως (5 λεπτά ). Η μέθοδος περαιτέρω θερμικής επεξεργασίας άλλαξε επίσης: η λεπίδα απελευθερώθηκε για να ανακουφίσει την εσωτερική πίεση σε πέντε περάσματα, θερμάνθηκε σε θερμοκρασία 280–320°C και στη συνέχεια αφέθηκε να κρυώσει στον αέρα.

Και πάλι - διάλειμμα αρκετών ημερών, ίσιωμα, τραχύτητα, λείανση και ακόνισμα.

Και τέλος, ο Βασίλι ξαναχτυπά τη λεπίδα με ένα μεταλλικό ραβδί, ακούει το μακρύ μουσικό κουδούνισμα και ένα ικανοποιημένο χαμόγελο εμφανίζεται στο πρόσωπό του: "Φαίνεται ότι αυτή τη φορά όλα λειτούργησαν!" Σφίγγει τη λεπίδα σε μέγγενη και τραβάει τη λαβή - η λεπίδα λυγίζει σε ένα σχεδόν τέλειο τόξο.

Το μόνο που μένει είναι κάθε είδους μικροπράγματα - χαράσσοντας το σχέδιο έτσι ώστε να εμφανίζεται ένα όμορφο μοτίβο στην επιφάνεια της λεπίδας, προσαρμογή της ξύλινης θήκης, τοποθέτηση λαβής με καλυμμένο σουέτ, μπρούτζινο σταυρόνημα και πομέλι (το λεγόμενο μήλο). το σπαθί. Το ξίφος, σχεδόν το ίδιο με αυτό που μπορούσαν να πολεμήσουν οι Ρώσοι πολεμιστές του 13ου αιώνα, είναι εντελώς έτοιμο.

Ρωσικά και Ιαπωνικά

Δεδομένου ότι ο Vasily Ivanov θεωρείται αναγνωρισμένος ειδικός στον τομέα των παραδοσιακών ιαπωνικών όπλων, δεν θα μπορούσαμε να αγνοήσουμε τη σύγκριση των τεχνολογιών όπλων δύο σχολών - Δυτικής και Ανατολικής. «Παρά τα διαφορετικά ονόματα, οι τεχνολογίες σφυρηλάτησης και προετοιμασίας χάλυβα για την κατασκευή ανατολικών και δυτικών όπλων είναι σχεδόν πανομοιότυπες», εξηγεί ο Βασίλι. – Τα ιαπωνικά όπλα είναι επίσης, κατά κανόνα, λεπίδες πολλαπλών συσκευασιών, η σχεδίαση των οποίων ποικίλλει ανάλογα με τη σχολή, την τιμή και τον χρόνο κατασκευής. Φυσικά, το σχήμα των ρωσικών και ιαπωνικών όπλων εκείνης της εποχής είναι σημαντικά διαφορετικό, αλλά αυτό οφείλεται περισσότερο στις παραδόσεις και τις τεχνικές της περίφραξης παρά σε τεχνολογικούς λόγους. Αλλά η διαδικασία σκλήρυνσης είναι αρκετά διαφορετική - στην κατασκευή ιαπωνικών όπλων, χρησιμοποιείται η λεγόμενη σκλήρυνση ζώνης, όταν μέρος της λεπίδας είναι επικαλυμμένο με πηλό για να επιβραδύνει την ψύξη στο λουτρό σκλήρυνσης. Η μηχανική επεξεργασία στα ιαπωνικά όπλα είναι επίσης πολύ πιο σοβαρή: η λείανση και το γυάλισμα πρέπει να είναι πολύ προσεκτικά και εκλεπτυσμένα, καθώς τα ιαπωνικά όπλα, εκτός από τον άμεσο σκοπό τους, έχουν και αισθητική λειτουργία - είναι, κατά κανόνα, πραγματικό έργο τέχνης . Αυτός είναι ο λόγος για τον οποίο τα ιαπωνικά katanas πρέπει να γυαλίζονται, αλλά ένα ρωσικό σπαθί μπορεί να γυαλιστεί εύκολα και ακόμη και τα ίχνη μιας λειαντικής πέτρας είναι αποδεκτά σε αυτό. Παρεμπιπτόντως, χάρη στο προσεκτικό γυάλισμα, οι ιαπωνικές λεπίδες είναι πιο ανθεκτικές στη διάβρωση.»

Υλικό από τον ιστότοπο: https://radosvet.net

Βασικά στοιχεία χειροτεχνίας. Εμπειρία δασκάλων της καλλιτεχνικής σφυρηλάτησης.

Στο άρθρο που δημοσιεύεται παρακάτω, ο LEONID ARKHANGELSKY μιλά για την τεχνολογία κατασκευής των ιαπωνικών σπαθιών σαμουράι (katan) και ταυτόχρονα σκιαγραφεί τις φιλοσοφικές και επιστημονικές του απόψεις για τη διαδικασία παραγωγής χάλυβα Damask και Damascus.

Γραμμή "χαμόν" και "διαμάντι" ατσάλι

Όταν κοιτάτε τη λεπίδα ενός ιαπωνικού ξίφους σαμουράι - ένα katana - αυτό που τραβάει το μάτι σας είναι μια κυματιστή ή ευθεία γραμμή που τρέχει κατά μήκος της λεπίδας - η λεγόμενη γραμμή "jamon". Μετά από προσεκτικότερη εξέταση, αποδεικνύεται ότι η δομή και το χρώμα του μετάλλου της λεπίδας και στις δύο πλευρές της γραμμής "hamon" είναι διαφορετικά. Έχω διαβάσει και ακούσει πολλά για τη φύση αυτού του φαινομένου. Επιπλέον, οι ίδιοι οι Ιάπωνες, όπως ήταν αναμενόμενο, δεν ασχολούνται πολύ με αυτό το θέμα. Όταν φτιάχνω κατάνα, γνωρίζω και εφαρμόζω αρκετούς τρόπους για να αποκτήσω τη γραμμή "jamon". Θα προσπαθήσω να σας πω για αυτούς.

Μέθοδος ένα.

Ο σκοπός της λεπίδας καθορίζει το σχήμα της και το σχήμα καθορίζει τις ιδιότητες του μετάλλου σε διάφορα μέρη της λεπίδας. Είναι σαφές ότι το ξίφος πρέπει να έχει "σκληρή" άκρη και αυτό που δεν πρέπει να κοπεί (πισινό) πρέπει να είναι παχύρρευστο και ελαστικό. Ο απλούστερος και πιο δημοφιλής τρόπος για να επιτευχθεί αυτό το αποτέλεσμα είναι η ανομοιόμορφη σκλήρυνση. Για να το κάνετε αυτό, πάρτε μια σφυρηλατημένη λεπίδα από συνηθισμένο χάλυβα εργαλείων και εφαρμόστε ένα στρώμα πηλού στον πισινό, αφήνοντας τη λεπίδα και το άκρο ανοιχτά. Στο κάτω άκρο της επικάλυψης δίνεται κυματιστό σχήμα, μετά το οποίο ο πηλός στεγνώνει. Στη συνέχεια η λεπίδα θερμαίνεται στη θερμοκρασία σβέσης και, μαζί με την επικάλυψη, βυθίζεται στο υγρό σβέσης. Η θερμική αγωγιμότητα του πηλού είναι χαμηλή, και επομένως ατελής, εμφανίζεται «μαλακή» σκλήρυνση των περιοχών που καλύπτονται από άργιλο, ενώ η λεπίδα σκληραίνει «στεγνή». Κατά τη σκλήρυνση του ανθρακούχου χάλυβα τύπου U10 με αυτόν τον τρόπο, η σκληρότητα στη λεπίδα φτάνει τα 64HRC και στον πισινό - μόνο 45HRC, δηλαδή η σκληρότητα ενός ελατηρίου. Μετά από χαμηλή σκλήρυνση, ολόκληρο το προϊόν έχει καλές ιδιότητες κοπής και, ταυτόχρονα, δεν σπάει κατά την κρούση, ενώ έχει καλή ελαστικότητα και έχει μια γραμμή «jamon» (ζώνη μετάβασης). Μετά από λείανση, γυάλισμα και ελαφριά χάραξη, αυτή η ζώνη αποκαλύπτεται - ανάμεσα στη σκούρα σκληρυμένη λεπίδα και την ελαφρύτερη ράχη. Το πλάτος της ζώνης μετάβασης εξαρτάται από την ποιότητα του μετάλλου. Σε μια λεπίδα από χάλυβα U10, το "hamon" είναι στενό και καθαρό, σε μια λεπίδα κατασκευασμένη από ShKh15 - φαρδιά και θολή. Από αυτή τη μέθοδο, η γραμμή "hamon" έλαβε το όνομα "temperline" στην αγγλική βιβλιογραφία - γραμμή θερμοκρασίας, και στη δική μας - "γραμμή σκλήρυνσης" ή απλά "σκλήρυνση". Προφανώς, μια κυματιστή, ή ακόμα καλύτερα, οδοντωτή γραμμή δεν επιτρέπει στη λεπίδα να σπάσει σε μεγάλα κομμάτια κατά μήκος του ορίου της σκληρυμένης ζώνης. Όλα δείχνουν να είναι απλά. Αλλά! Εάν απλώσετε απλώς πηλό σε μια ατσάλινη λεπίδα, τότε όταν στεγνώσει ο πηλός θα σπάσει και θα πέσει. Πρέπει να προσθέσετε λίγη άμμο σε αυτό. Τότε ο πηλός θα πέσει μόνο όταν θερμανθεί σε φούρνο ή σφυρηλάτηση. Είναι επίσης απαραίτητο να προστεθεί θρυμματισμένο κάρβουνο, το οποίο ταυτόχρονα μειώνει τη θερμική αγωγιμότητα του πηλού. Αλλά ακόμα και μετά από όλα αυτά τα κόλπα, η επίστρωση θα πετάξει αμέσως μόλις βουτήξετε τη λεπίδα στο υγρό σβέσης. Το κάνω πιο απλά. Φτιάχνω ένα κάλυμμα σε όλο το μήκος της λάμας από λεπτό τενεκέ και το βάζω στον πισινό. Γεμίζω το κενό μεταξύ του καλύμματος και της λεπίδας με πηλό, αμίαντο και άλλα υλικά, ανάλογα με τη θερμική αγωγιμότητα της στρώσης που χρειάζεται. Στεγνώστε και θερμαίνετε όπως θέλετε - η επίστρωση δεν έχει πού να πάει από το περίβλημα! Όπως και να έχει, με τον ένα ή τον άλλο τρόπο, επιτεύχθηκε ανομοιόμορφη σκλήρυνση. Οι Αμερικανοί λένε ότι έτσι παίρνουν «χαμόν» στα κατάνα. Το κάνουν, αλλά... όχι στην Ιαπωνία.

Μέθοδος δεύτερη.

Πάρτε μια λεπίδα από οποιονδήποτε χάλυβα χαμηλής περιεκτικότητας σε άνθρακα όπως 20, 20Χ ή ακόμα και ανοξείδωτο ατσάλι 20Χ13, γενικά, μια λεπίδα που δεν γίνεται εύθραυστη όταν σκληρύνεται, αλλά αυξάνει την αντοχή της. Στη συνέχεια, στον πισινό εφαρμόζεται πηλός, κάλυμμα με πηλό, όπως στην πρώτη μέθοδο, ή μείγματα χύτευσης με βάση το υγρό γυαλί που χρησιμοποιείται στη βιομηχανία. Έχοντας έτσι την προστασία του κοντακίου, ολόκληρη η λεπίδα υποβάλλεται σε τσιμεντοποίηση, διαποτίζοντας τη λεπίδα με άνθρακα. Μετά την ενανθράκωση και τη σκλήρυνση, η λεπίδα γυαλίζεται και προκύπτει μια αιχμηρή, σαφώς καθορισμένη γραμμή "jamon". Μια κλειστή ράχη και μια γυμνή λεπίδα καταλήγουν με δραματικά διαφορετική περιεκτικότητα σε άνθρακα, όχι απλώς διαφορετικές δομές σκλήρυνσης, επομένως η λεπίδα διαφέρει από τη ράχη στο χρώμα και τη λάμψη του μετάλλου αμέσως μετά από ένα καλό γυάλισμα. Είναι πολύ δύσκολο να διακρίνεις τέτοιες λεπίδες στην εμφάνιση από τις καλύτερες ιαπωνικές. Σε υψηλές θερμοκρασίες ενανθράκωσης, σχηματίζεται ένα χονδροειδές δίκτυο τσιμενίτη στη λεπίδα, δίνοντας στη λεπίδα πολύ υψηλή σκληρότητα, η οποία καθιστά δυνατή την κοπή γυαλιού με αυτήν τη λεπίδα εάν είναι επιθυμητό. Τα καρβίδια θρυμματίζονται από μια απότομα ακονισμένη λεπίδα και πάνω της σχηματίζεται το περίφημο μικροπρίονο «δαμασκηνού χάλυβα», το οποίο κόβει πολύ καλά τα ινώδη υλικά. Για παράδειγμα, κρέας ή κομμάτια από διάφορα υφάσματα πεταμένα στον αέρα. Και να πώς περιγράφουν οι Γερμανοί ειδικοί την παραλαβή της γραμμής «jamon» στην Ιαπωνία. Η επίστρωση εφαρμόστηκε στον πισινό και θερμάνθηκε σε σφυρηλάτηση «μέχρι το χρώμα του φεγγαριού ένα βράδυ του Ιουνίου». Η θέρμανση γινόταν σε ξύλο, πάντα πεύκο, κάρβουνο. Το γεγονός είναι ότι το κάρβουνο πεύκου ανθρακοποιεί έντονα το μέταλλο, παράγοντας μια μειωτική φλόγα. Σε θερμοκρασία περίπου 1150 °C, η ενανθράκωση γίνεται αρκετά γρήγορα και η λεπίδα στην επιφάνεια είναι κορεσμένη με άνθρακα έως και 1,5-2,0%. Μετά το γυάλισμα, το πλέγμα τσιμεντίτου δίνει μια χαρακτηριστική ματ επιφάνεια με αστραφτερή γυαλάδα, γι' αυτό το μέταλλο ονομάζεται χάλυβας «διαμάντι». Ωστόσο, διαφορετικοί ειδικοί χρησιμοποιούν αυτόν τον όρο για διαφορετικούς χάλυβες: για παράδειγμα, XB4 ή P18, οι οποίοι σκληρύνονται σε 67HRC, και σε αυτή τη σκληρότητα κόβουν γυαλί σαν διαμάντι. Οι λεπίδες σκληρύνθηκαν απευθείας από θέρμανση ενανθράκωσης σε τρεχούμενο νερό σε θερμοκρασία «Φεβρουάριο», δηλαδή σε παγωμένο νερό. Μετά από τέτοια σοβαρή σκλήρυνση, η σκληρότητα είναι μεγαλύτερη από 66HKS και το γυαλί κόβεται με επιτυχία. Το γυαλί παραθύρου είναι γενικά ένα είδος μετρητή σκληρότητας - στα 64 HRC υπάρχουν γρατσουνιές πάνω του, στις 65 μονάδες τσακίζει ελαφρά και στα 66 HRC και περισσότερο ακούγεται ένας ήχος τσακίσματος που ευχαριστεί το αυτί του οπλουργού, που μετατρέπεται σε σφύριγμα. Στην Ιαπωνία και γενικά στην Ασία, χρησιμοποιώντας τσιμέντο, μερικές φορές λαμβάνονταν διάφορες εικόνες στην επιφάνεια σιδήρου - δράκοι, άνθρωποι, δέντρα κ.λπ. δ. Η μέθοδος λήψης τέτοιων εικόνων σε λεπίδες και πανοπλίες ήταν ακατανόητη σε «σχεδόν όλους» εκείνη την εποχή - και οι θρύλοι για τις λεπίδες από δαμασκηνό χάλυβα με μοτίβο από σιλουέτες ανθρώπων, ελεφάντων και άλλων ζώων και την υποτιθέμενη υψηλότερη ποιότητά τους εξαπλώθηκαν σε όλο τον κόσμο . Και τέτοιες εικόνες λαμβάνονται πολύ απλά: τα "παράθυρα" κόβονται στην επικάλυψη με τη μορφή των επιθυμητών σχημάτων και στη συνέχεια το προϊόν τσιμέντο. Αυτή η μέθοδος είναι κακή γιατί όταν γίνεται ενανθράκωση σε υψηλές συνθήκες, αναπτύσσεται κόκκος και το σκληρυμένο στρώμα είναι μικρό, επομένως, με ισχυρές κρούσεις, το στρώμα με τσιμέντο σπάει και θρυμματίζεται, επομένως δεν μπορούν να ληφθούν σπαθιά υψηλότερης ποιότητας χρησιμοποιώντας αυτήν τη μέθοδο.

Μέθοδος τρίτη.

Εδώ πλησιάζουμε πιο κοντά στην ουσία της κατασκευής των καλύτερων λεπίδων δαμασκηνού, γιατί μπαίνει στο παιχνίδι η σφυρηλάτηση συγκόλλησης. Αυτή η μέθοδος είναι πολλών εκατοντάδων ετών και χρησιμοποιήθηκε παντού - από τη Ρώμη έως το Νόβγκοροντ. Η ουσία του είναι ότι μια ατσάλινη λεπίδα συγκολλήθηκε στη μαλακή βάση με σφυρηλάτηση. Ωστόσο, οι Ιάπωνες δεν φάνηκαν να φτιάχνουν τα ξίφη τους με αυτόν τον τρόπο, και οι υπόλοιποι, συγγνώμη, δεν έδωσαν δεκάρα στη γραμμή «χαμόν». Άλλωστε, μια γραμμή είναι μόνο μια άκρη, ένα όριο για κάτι. Στην περίπτωσή μας, αυτό είναι το σύνορο μεταξύ ισχυρού, σκληρού χάλυβα και μαλακού σιδήρου. Στην Ιαπωνία, το σκληρό μέρος της λεπίδας ονομάζεται "yakiba" και είναι το μέγεθος και το σχήμα της, καθώς και η δομή της, που καθορίζουν τις μαχητικές ιδιότητες της λεπίδας. Λέγοντας δομή εννοώ εδώ το χρώμα, τη λάμψη, καθώς και την παρουσία ή την απουσία μοτίβου, και αν υπάρχει μοτίβο δαμασκηνού, τότε το σχήμα και το μέγεθός του. Όπως μπορείτε να δείτε, όλα δεν είναι τόσο απλά - μια "γραμμή σκλήρυνσης" και αυτό είναι! Παρεμπιπτόντως, ορισμένοι από τους Αμερικανούς συναδέλφους μας δεν μετριάζουν καθόλου τα «ιαπωνικά» ξίφη τους. Και να γιατί: αυτοί οι τεχνίτες συγκολλούν ανθεκτικά στη φθορά κράματα τύπου "σορμίτης" στη βάση του σιδήρου με ηλεκτροσυγκόλληση ή με αέριο, τα οποία έχουν σκληρότητα μεγαλύτερη από 60HRC ακόμη και χωρίς σκλήρυνση. Φυσικά, με αυτόν τον τρόπο μπορείτε να πάρετε ένα "yakiba" οποιουδήποτε σχήματος θέλετε. Και, φυσικά, οι Ιάπωνες δεν το έκαναν αυτό.

Μέθοδος τέταρτη.

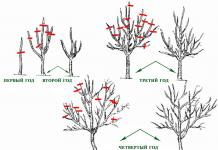

Η κλασική ιαπωνική μέθοδος είναι η σφυρηλάτηση πλακών όλκιμου σιδήρου σε μια χαλύβδινη πλάκα σε δύο ή και τρεις πλευρές. Επιπλέον, αν οι επιφάνειες ήταν μόνο μερικές φορές κατασκευασμένες από μέταλλο με σχέδια, τότε το μέρος της λεπίδας, κατά κανόνα, ήταν δαμασκηνό χάλυβα. Υπάρχουν πολλές ποικιλίες αυτής της μεθόδου, αλλά είναι προφανές ότι η απόκτηση της γραμμής "jamon" δεν είναι αυτοσκοπός, καθώς είναι μόνο μια αντανάκλαση της εσωτερικής ουσίας - ο σχεδιασμός της λεπίδας. Έχω δει και διαβάσει για πολλά ξίφη σαμουράι. Με βάση το σχέδιο της λεπίδας, μπορούν να χωριστούν σε τρεις τύπους.

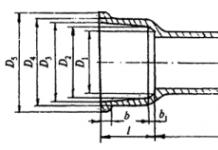

Πρώτη άποψη. Οι παχύρρευστες πλάκες συγκολλούνται σε μια χαλύβδινη ή δαμασκηνή πλάκα και στις δύο πλευρές, και τόσο οι πλάκες όσο και η ράβδος είναι επίπεδες και ορθογώνιες. Το πάχος της ράβδου είναι από 1/3 έως 1/2 του πάχους της λεπίδας. Λόγω της απλότητάς του, αυτό το σχέδιο είναι πολύ δημοφιλές ακόμη και τώρα. Τόσο στην Ιαπωνία όσο και στην Ευρώπη τα μαχαίρια κατασκευάζονται με αυτόν τον τρόπο. Αλλά για τα ξίφη ένα άλλο σχέδιο (δεύτερου τύπου) είναι πιο κατάλληλο. Αυτή η διατομή της λεπίδας μπορεί να επιτευχθεί με δύο τρόπους. Πρώτον, μπορούν να συγκολληθούν κωνικές πλάκες στην κωνική ράβδο ή επίπεδες πλάκες μπορούν να συγκολληθούν εναλλάξ σε αυτήν. Δεύτερον, λόγω των χαρακτηριστικών της ροής μετάλλου κατά τη σφυρηλάτηση, η συγκολλημένη συσκευασία έχει τη διατομή που φαίνεται στο Σχ. 4. Μια τέτοια συσκευασία κόβεται κατά μήκος ελαφρώς λοξά, λαμβάνοντας κενά για δύο σπαθιά. Από τη γεωμετρία της τομής είναι ξεκάθαρο ότι ένα σπαθί αυτού του σχεδίου έχει μεγαλύτερη αντοχή στα χτυπήματα, αφού έχει λίγο ατσάλι και πολύ σίδερο στον πισινό και αντίστροφα στη λεπίδα. Τρίτου τύπου. Σε αυτή την περίπτωση, το άκρο συγκολλάται στον άξονα της λεπίδας με ακραία συγκόλληση και μόνο τότε συγκολλούνται οι επενδύσεις. Χρησιμοποιώ αυτήν την επιλογή μόνο όταν ο χάλυβας της λεπίδας είναι πολύ καλός και πρέπει να σωθεί. Αν και κάποτε ο μαθητής μου σφυρηλάτησε ένα katana από μια τέτοια συσκευασία, έτσι ώστε να υπάρχει σίδερο στη λεπίδα, και δαμασκηνό ατσάλι με 200 χιλιάδες στρώσεις στον πισινό. Λοιπόν, συμβαίνει! Όλα τα σχέδια έχουν ένα κοινό χαρακτηριστικό - μια δυνατή, σκληρή λεπίδα και απαλές, παχύρρευστες επενδύσεις. Είναι αυτονόητο ότι η ποιότητα μιας λεπίδας δεν καθορίζεται μόνο από το σχεδιασμό της, αλλά και από την ποιότητα του μετάλλου από το οποίο είναι σφυρηλατημένη. Και εδώ συντάσσομαι με τους ιστορικούς όπλων που θεωρούν ότι ο ιαπωνικός χάλυβας δαμασκηνού είναι ο καλύτερος από τους καλύτερους. Το Bulat είναι χάλυβας με σχέδια, δηλ. χάλυβας, στην επιφάνεια του οποίου η δομή του μετάλλου είναι ορατή με γυμνό μάτι. Ο χάλυβας Bulat μπορεί να χυτευθεί ή να συγκολληθεί, δηλαδή μερικά παράγονται με χύτευση, άλλα με σφυρηλάτηση συγκόλλησης. Η συγκόλληση δαμασκηνού χάλυβα ονομάζεται συνήθως χάλυβας Δαμασκού. Στη χώρα μας, ο χυτός δαμασκηνός χάλυβας ονομάζεται απλά δαμασκηνός, αλλά στη Δύση ονομάζεται wutz. Ο χάλυβας της Δαμασκού είναι πλάκες ή ίνες από σκληρό χάλυβα και μαλακό σίδηρο που ενώνονται σε μονόλιθο με σφυρηλάτηση συγκόλλησης. Μια λεπίδα μπορεί να περιέχει από πολλές δεκάδες έως εκατοντάδες χιλιάδες τέτοιες πλάκες ή ίνες. Αυτές οι πλάκες ονομάζονται μάλλον συμβατικά στρώματα. Για διαφορετικούς σκοπούς, δηλαδή για διαφορετικούς τύπους όπλων και για διαφορετικά μέρη της λεπίδας, χρησιμοποιήθηκε μεγάλη ποικιλία τύπων χάλυβα Δαμασκού. Οι ποικιλίες προσδιορίστηκαν από τον χρόνο και τον τόπο κατασκευής, αφού είναι σαφές ότι το μέταλλο του ρωμαϊκού ξίφους γλαδιού του 3ου αιώνα π.Χ. μι. ήταν πολύ διαφορετικό από το μέταλλο του περσικού «σαμσίρ» του 17ου αιώνα μ.Χ. μι. Αλλά όλη η ποικιλία των ποικιλιών μπορεί να μειωθεί σε τρεις: λεπίδα, επένδυση και καθολική, η οποία, παρεμπιπτόντως, είναι πιο κοντά στη λεπίδα. Από διαφορές στο σκοπό - διαφορές στη δομή. Όλοι έχουν διαβάσει, και μερικοί μάλιστα έχουν δει, ότι μια σπαθιά από καλή Δαμασκό ήταν τυλιγμένη γύρω από τη ζώνη. Στα εξωτερικά, πιο φορτισμένα στρώματα, θα πρέπει να προκύψουν τάσεις 300 kg/mm2, αλλά κατά μήκος του άξονα της λεπίδας δεν υπάρχουν σχεδόν τάσεις και η ελαστικότητα δεν είναι τόσο σημαντική. Μόνο ο χάλυβας και το σύρμα καλωδίων Δαμασκού μπορούν να αντέξουν καταπονήσεις 300 kg/mm2, διατηρώντας παράλληλα καλή σκληρότητα και χαμηλή σκληρότητα. Ποιος είναι ο λόγος για την υψηλή αντοχή και σκληρότητα του χάλυβα της Δαμασκού; Αν δεν μπούμε σε θεωρητικές λεπτομέρειες εδώ, τότε στον συνδυασμό τέτοιων στρωμάτων χάλυβα και σιδήρου, καθώς και στην παραμόρφωση της άρθρωσής τους κατά τη σφυρηλάτηση, κατά την οποία εμφανίζεται υπερ-ενίσχυση του μετάλλου. Η θεωρία προτείνει ότι ο χάλυβας πρέπει να είναι όσο το δυνατόν πιο ισχυρός και σκληρός και οι μαλακές ίνες να είναι όσο το δυνατόν πιο σκληρές. Αυτή η έντονη διαφορά είναι θεμελιωδώς σημαντική! Ο δυϊσμός της φύσης είναι ορατός εδώ - καλό και κακό, λευκό και μαύρο, σκληρό και μαλακό. Στο συνδυασμό των αντιθέτων γεννιέται μια νέα ποιότητα και όχι απλώς ένα άθροισμα ποσοτήτων. Ας επιστρέψουμε όμως στον ιαπωνικό χάλυβα Damask. Όταν κατασκεύαζαν ξίφη σαμουράι, οι Ιάπωνες σιδηρουργοί χρησιμοποιούσαν τον δικό τους σίδηρο από κράμα μολυβδαινίου και ο χάλυβας προερχόταν από τους «βάρβαρους του νότου» - από την Κίνα. Επιπλέον, το σχήμα των πρώτων σπαθιών και η τεχνολογία κατασκευής τους ελήφθησαν επίσης από τους «βαρβάρους». Όμως με την πάροδο του χρόνου άρχισαν να παράγονται ξίφη πρωτότυπου σχήματος από κινέζικο ατσάλι και χυτοσίδηρο (!) χρησιμοποιώντας πρωτότυπη τεχνολογία. Αυτή η τεχνολογία συνδύαζε την ενανθράκωση και τη συγκόλληση με σφυρηλάτηση. Κατά την κατασκευή του μετάλλου της λεπίδας, κατά τη συγκόλληση των πλακών, πασπαλίζονταν με θρυμματισμένο χυτοσίδηρο, που ταυτόχρονα καθάριζε τις επιφάνειες από οξείδια και παρήγαγε ενανθράκωση. Στη θερμοκρασία συγκόλλησης, ο χυτοσίδηρος λιώνει και η ενανθράκωση γίνεται πολύ έντονα, και ένα σχετικά λεπτό στρώμα είναι κορεσμένο με άνθρακα, αλλά σε υψηλή συγκέντρωση: έως 3-3,5% C. Επιπλέον, ο χυτοσίδηρος που έχει εγκαταλείψει του άνθρακα παχαίνει (το σημείο τήξεως του αυξάνεται), οπότε κατά τη σφυρηλάτηση μιας συσκευασίας, μέρος του χυτοσιδήρου δεν συμπιέζεται, αλλά «κολλάει». Έτσι εκτελούνται 10-15 συγκολλήσεις. Το αποτέλεσμα είναι μια εναλλαγή στρώσεων παχύρρευστου σιδήρου, χάλυβα και εξαιρετικά σκληρού λευκού χυτοσίδηρου, δηλαδή η απόλυτη εκδοχή του χάλυβα της Δαμασκού. Και υπάρχουν δεκάδες χιλιάδες από αυτά τα στρώματα! Τα στρώματα από χυτοσίδηρο που είναι υπερβολικά εμπλουτισμένα με τσιμεντίτη σχηματίζουν μακριές γραμμές, η απόσταση μεταξύ τους είναι μικρή, έτσι το "yakiba" γίνεται ματ και με καλό γυάλισμα σχηματίζεται κάτι σαν πλέγμα περίθλασης, αποσυνθέτοντας το ηλιακό φως σε όλα τα χρώματα του το ουράνιο τόξο. Η σκληρότητα μιας τέτοιας λεπίδας είναι περίπου 70HRC - αυτός είναι ο χάλυβας "διαμάντι" για εσάς! Η οξύτητα τέτοιων σπαθιών μπορεί να εκτιμηθεί από τον ακόλουθο μύθο: ο σιδεράς Μουριμάσα κόλλησε το σπαθί του στον πυθμένα ενός ρυακιού και τα φύλλα του δέντρου που επέπλεαν στη λεπίδα κόπηκαν στα δύο. Μόνο ο θρυλικός σιδηρουργός Wieland, ο πρόγονος των Κέλτων σιδηρουργών, έκανε τέτοια κόλπα. Λοιπόν, και ο Murimasa και ο Wieland είναι οι καλύτεροι δάσκαλοι, αυτές είναι ακραίες περιπτώσεις. Σε γενικές γραμμές, ένα καλό σπαθί, σύμφωνα με τις έννοιες των σαμουράι, έπρεπε να κόψει δύο κρατούμενους δεμένους πλάτη με πλάτη ή ένα μάτσο σκληρό μπαμπού στη ζώνη. Οι Σαμουράι, πρέπει να πω, είναι γενικά αρκετά περίεργοι άνθρωποι. Υπάρχει μια άλλη πρωτότυπη τεχνολογία για την παραγωγή μετάλλου λεπίδας, η οποία μπορεί επίσης να ονομαστεί "ιαπωνικός χάλυβας δαμασκού". Χρησιμοποιώντας αυτήν την τεχνολογία, ο πλοίαρχος φτιάχνει ένα "σάντουιτς" από χοντρές πλάκες επένδυσης και συλλέγει τον πυρήνα από κομμάτια σιδήρου και χυτοσίδηρου. Αυτή η συσκευασία συγκολλάται και σφυρηλατείται σε μια πολύ ακριβή παρατηρούμενη θερμοκρασία (αν δεν θερμανθεί αρκετά, η συσκευασία δεν θα συγκολληθεί και η υπερθέρμανση θα κάνει το χυτοσίδηρο να θρυμματιστεί σε ψίχουλα). Το αποτέλεσμα είναι ένα «γιακίμπα» μοναδικού, παράξενου σχήματος. Κάτι παρόμοιο αποκτήθηκε στα βόρεια της Ινδίας και αυτό το μέταλλο ονομαζόταν "farand", αλλά ελήφθη χρησιμοποιώντας μια εντελώς διαφορετική τεχνολογία, η οποία δεν συζητείται εδώ. Όπως μπορείτε να δείτε, το "jamon" δεν είναι μια "γραμμή σκλήρυνσης" και ο ιαπωνικός χάλυβας damask δεν είναι καθόλου χάλυβας Damask, αλλά ο χάλυβας της Δαμασκού, και αν είναι χάλυβας damask, τότε δεν είναι ιαπωνικός - όπως συμβαίνει με το " farand”.

Μια φορά κι έναν καιρό, ένα καλό σπαθί ή στιλέτο δεν ήταν μόνο ένα αντικείμενο που δηλώνει την ιδιότητα του ιδιοκτήτη. Η ζωή του ιδιοκτήτη του συχνά εξαρτιόταν από την ποιότητα της λεπίδας. Στις μέρες μας, τα όπλα με άκρα χρησιμεύουν περισσότερο ως διακοσμητική λειτουργία, αλλά πολλοί άνθρωποι θέλουν να μάθουν πώς να φτιάξουν μια λεπίδα.

Ένα σπαθί φτιαγμένο από τον εαυτό σας μπορεί να γίνει μια εξαιρετική εσωτερική διακόσμηση και το καμάρι του ιδιοκτήτη του.

Ένας εύκολος τρόπος για να φτιάξετε ένα σπαθί στο σπίτι

Για να φτιάξετε μια λεπίδα στο σπίτι, θα χρειαστείτε τα ακόλουθα εργαλεία και υλικά:

- λαμαρίνα πάχους περίπου 5 mm.

- Βούλγαρος;

- τρυπάνι;

- ηλεκτρικό τριβείο.

Το περίγραμμα του προτύπου χαράσσεται με μαρκαδόρο στη σφυρηλάτηση και κόβεται σε τροχό λείανσης.

Το έργο ξεκινά με ένα σκίτσο του μελλοντικού σπαθιού σε χαρτί. Μετά από αυτό, τα περιγράμματα της λεπίδας μεταφέρονται στο μέταλλο, λαμβάνοντας υπόψη τα δικαιώματα επεξεργασίας.

- Χρησιμοποιώντας ένα τρυπάνι, ανοίγονται τρύπες στις γωνίες κατά μήκος του σχεδιασμένου περιγράμματος εάν το σχήμα του ξίφους είναι αρκετά περίπλοκο. Αυτό θα διευκολύνει την αποκοπή του περιγράμματος με ένα μύλο. Κάντε τρύπες για να στερεώσετε τη λαβή.

- Κόψτε το κενό κατά μήκος του περιγράμματος στο μέταλλο. Εάν δεν έχετε μύλο, αυτή η λειτουργία μπορεί να πραγματοποιηθεί χρησιμοποιώντας μια σμίλη και ένα σφυρί.

- Περαιτέρω επεξεργασία πραγματοποιείται με γυαλόχαρτο ή λίμα: η περίσσεια μετάλλου πρέπει να αφαιρεθεί, δίνοντας στο προϊόν το σχήμα ξίφους, πιο παχύ προς το κέντρο και λεπτό στις κοπτικές άκρες. Το ανάγλυφο στη λεπίδα με τη μορφή πλήρωσης ή άλλων εξαρτημάτων γίνεται με τα ίδια εργαλεία.

- Η λεπίδα είναι σκληρυμένη και μετριασμένη. Η διαδικασία περιγράφεται παρακάτω, σε μια πιο σύνθετη μέθοδο κατασκευής όπλων με τα χέρια σας.

Επιστροφή στα περιεχόμενα

Πώς να σφυρηλατήσετε μια λεπίδα με τα χέρια σας;

Για να αποκτήσετε το επιθυμητό πάχος, ισοπεδώστε το επίπεδο της λεπίδας μετακινώντας το μπρος-πίσω σε κύκλο.

Η σφυρηλάτηση περιλαμβάνει το σχηματισμό ενός μεταλλικού προϊόντος χτυπώντας ένα καυτό υλικό, το οποίο, λόγω της έκθεσης σε υψηλή θερμοκρασία, γίνεται πλαστικό και μαλακό. Για να φτιάξετε ένα σπαθί χρησιμοποιώντας τη μέθοδο σφυρηλάτησης, θα χρειαστείτε:

- χάλυβας χαμηλού άνθρακα (ράβδος ή λωρίδα).

- σφυρί;

- αμόνι και σφυρηλάτηση

Εάν αρχίσετε να σφυρηλατείτε από μια ράβδο, τότε το πρώτο βήμα είναι να τη σφυρηλατήσετε σε τετράγωνο ή ορθογώνιο σε όλο το μήκος της. Στη συνέχεια κόβεται μια λωρίδα από αυτό το τυφλό, το πάχος της οποίας αντιστοιχεί στο πάχος του προβλεπόμενου προϊόντος συν την περίσσεια, η οποία θα αφαιρεθεί κατά την περαιτέρω επεξεργασία.

Θα πρέπει να προσπαθήσετε να μην ψύχετε πολύ το μέταλλο, καθώς η αναπόφευκτη κάμψη κατά τη σφυρηλάτηση είναι καλύτερο να ισιώσει πριν από την επόμενη θέρμανση του τεμαχίου εργασίας.

Το επίδομα κατά μήκος του κοντακίου αλέθεται μαζί με τα συντρίμμια και ευθυγραμμίζεται με την πλευρική επιφάνεια του κύκλου.

Από το άκρο της λωρίδας ρυθμίζεται μια απόσταση που θα είναι ελαφρώς μικρότερη από το απαιτούμενο μήκος της λαβής, λαμβάνοντας υπόψη ότι όταν αυτό το τμήμα αραιωθεί, θα επιμηκυνθεί. Ζεστάνετε το τεμάχιο εργασίας μέχρι το μέταλλο να ανάψει κόκκινο και σπάστε το στέλεχος. Για να το κάνετε αυτό, στην απαιτούμενη απόσταση στην άκρη του άκμονα ή στο εργαλείο στήριξης, χρησιμοποιήστε το αιχμηρό άκρο ενός σφυριού για να σχηματίσετε ένα "βήμα" - τους ώμους του σώματος της λεπίδας. Το λεπτότερο μέρος ονομάζεται στέλεχος. Τραβήξτε το στέλεχος σε έναν κώνο.

Στο σώμα της λεπίδας δίνεται το επιθυμητό περίγραμμα. Οι πλαγιές από τη μέση έως τις άκρες μπορούν να διαμορφωθούν με γυαλόχαρτο ή να σφυρηλατηθούν χτυπώντας σε αυστηρά καθορισμένη γωνία από τις άκρες έως το κέντρο της λωρίδας. Ο αγκώνας του σφυρηλάτη που πιέζεται στο σώμα θα βοηθήσει στη διατήρηση της σταθερής θέσης του σφυριού κατά τη σφυρηλάτηση. Με αυτό τον τρόπο τα χτυπήματα θα γίνονται αυστηρά κάθετα και η κλίση του επιθετικού προς το επίπεδο του άκμονα θα ελέγχεται στερεώνοντας το χέρι σε μια συγκεκριμένη θέση. Οι γεμιστήρες στη λεπίδα σφυρηλατούνται παραδοσιακά χρησιμοποιώντας ένα πρότυπο.

Τα σωματίδια αλάτων που παραμένουν στο μέταλλο κάνουν την επιφάνειά του ανώμαλη, καλυμμένη με βαθουλώματα διαφορετικού βάθους.Για να αφαιρέσετε τα άλατα κατά τη διαδικασία σφυρηλάτησης, το σφυρί και το αμόνι υγραίνονται περιοδικά με νερό.

Ο πυθμένας της λεπίδας είναι σατινέ φινιρισμένος σε όλο το μήκος του, στη συνέχεια επεξεργάζεται η εγκάρσια γραμμή της φτέρνας.

Μετά το τελικό φινίρισμα της λεπίδας, ανόπτεται για να εξαλειφθούν οι εσωτερικές τάσεις: θερμαίνεται σε κόκκινο χρώμα και αφήνεται να κρυώσει στο σφυρηλάτηση. Στη συνέχεια ξεκινήστε τη σκλήρυνση:

- Η λεπίδα θερμαίνεται σε μια ελάχιστα αισθητή κόκκινη λάμψη όσο πιο ομοιόμορφα και αργά γίνεται. Η ροή αέρα από την έκρηξη δεν πρέπει να χτυπήσει το προϊόν. Στη θερμοκρασία σβέσης διατηρείται για κάποιο χρονικό διάστημα, το οποίο υπολογίζεται με συντελεστή 0,2 από το χρόνο θέρμανσης.

- Για να κρυώσετε γρήγορα μια θερμαινόμενη λεπίδα, χρειάζεστε μεγάλο όγκο κρύου νερού. Είναι πλήρως βυθισμένο στο δοχείο κάθετα ή υπό γωνία.

- Το τμήμα της λεπίδας καθαρίζεται ώστε να γυαλίζει και η λεπίδα τοποθετείται ξανά στο σφυρήλατο για σκλήρυνση μετά τη σκλήρυνση. Η θέρμανση πραγματοποιείται έως ότου η καθαρισμένη περιοχή αποκτήσει ένα χρυσαφί χρώμα. Το ξίφος ψύχεται στον αέρα.

Οι κύριοι του διαδικτυακού καταστήματος όπλων "Good Claymore" είναι πάντα πρόθυμοι να δουλέψουν σε κάτι ιδιαίτερο και ενδιαφέρον. Δεχόμαστε μεμονωμένες παραγγελίες για την παραγωγή μεσαιωνικών όπλων σύμφωνα με τα σκίτσα και τις απαιτήσεις σας. Αυτή είναι μια μοναδική ευκαιρία να αποκτήσετε όχι απλώς ένα τυπικό όπλο, αλλά ένα αποκλειστικό που θα έχετε μόνο εσείς.

Πώς να παραγγείλετε ένα σπαθί;

Μπορείτε να παραγγείλετε ένα σπαθί κατόπιν ατομικού αιτήματος επικοινωνώντας με τον οπλουργό μας μέσω τηλεφώνου, Skype, email ή μέσω της υπηρεσίας ανταλλαγής μηνυμάτων VKontakte:

Τηλέφωνο για μεμονωμένες παραγγελίες: 8-977-265-39-17

ΗΛΕΚΤΡΟΝΙΚΗ ΔΙΕΥΘΥΝΣΗ:

Κοινότητα Vkontakte: http://vk.com/goodclaymore

Απλώς πείτε στον οπλουργό τι είδους σπαθί θα θέλατε να λάβετε και μπορείτε να συζητήσετε λεπτομερώς τις λεπτομέρειες και τις λεπτές λεπτομέρειες της κατασκευής του, καθώς και την τιμή, η οποία μπορεί να διαφέρει ανάλογα με την πολυπλοκότητα της εργασίας. Σίγουρα θα μπορούμε να επιλέξουμε τις συνθήκες που σας ταιριάζουν και η παραγγελία θα γίνει δεκτή για εκτέλεση.

Περιορισμοί

Το σπαθί είναι το καλύτερο πολεμικό όπλο που εφευρέθηκε από τον άνθρωπο πριν την εφεύρεση της πυρίτιδας. Με το πέρασμα των αιώνων, βελτίωσε τη φόρμα του, πετυχαίνοντας την τελειότητα που ταιριάζει στις ανάγκες της εποχής του. Όταν παραγγέλνετε ένα σπαθί με βάση ένα μεμονωμένο σχέδιο, να το θυμάστε αυτό! Αυτό που μπορεί να δει κανείς συχνά στις οθόνες, είτε πρόκειται για ταινίες, παιχνίδια ή anime, μπορεί να φαίνεται πολύ πρωτότυπο και ασυνήθιστο: με διάφορες αιχμές, κόρνες, διπλές και τριπλές λεπίδες και ακόμη και αλλαγές ταχυτήτων (η ιαπωνική φαντασία είναι ικανή για πολλά). Αλλά αυτό που είναι καλό στη μυθοπλασία δεν θα είναι όπλο στον πραγματικό κόσμο. Ένα τεράστιο σπαθί με απίστευτη διακόσμηση και ακμάζει απλά δεν μπορεί να είναι καλά ισορροπημένο και να χρησιμοποιηθεί στην περίφραξη, όπως ένα σπαθί με μια λεπίδα στενεμένη στο φρουρό θα είναι πολύ εύθραυστο για πραγματική μάχη. Επομένως, όταν σχεδιάζετε να παραγγείλετε ένα σπαθί, αποφασίστε μόνοι σας για ποιο σκοπό θα χρησιμοποιηθεί. Άλλωστε, ένα πραγματικό αντίγραφο του Frostmourne θα ήταν εντελώς αδύνατο να χρησιμοποιηθεί στη μάχη, εκτός από το να το κρεμάσετε στον τοίχο.

Χρόνος παραγωγής

Ο χρόνος παραγωγής για ένα ξίφος μπορεί να ποικίλλει ανάλογα με την πολυπλοκότητα της εργασίας και τον φόρτο εργασίας των οπλουργών, αλλά συνήθως είναι από τριάντα έως σαράντα εργάσιμες ημέρες. Θυμηθείτε ότι όταν εργάζεστε με ένα όμορφο, πραγματικά ενδιαφέρον σπαθί, είναι σημαντικό να βάλετε ένα σημαντικό ποσό της δικής σας ψυχής στη δημιουργία του. Επομένως, η δουλειά του πλοιάρχου γίνεται χωρίς φασαρία και πάντα με υψηλή ποιότητα.

Σπαθί

Ένα κομψό και τρομερό ξίφος είναι η κορυφή της ανάπτυξης της λεπίδας, το αποκορύφωμα των δεξιοτήτων σιδηρουργίας. Αν και ο σχεδιασμός του είναι περίπλοκος, το εύρος χρήσης ενός ξίφους είναι πολύ πιο στενό από αυτό ενός μαχαιριού. Μπορούν να χρησιμεύσουν όχι μόνο ως όπλα, αλλά ως σπαθί, μπορείτε μόνο να σκοτώσετε. Τα ξίφη εμφανίστηκαν στο οπλοστάσιο του στρατού αρκετά αργά. Τα πρώτα σπαθιά σφυρηλατήθηκαν πριν από τέσσερις χιλιάδες χρόνια.

Ένας ξιφομάχος χρησιμοποιεί τα πιο κοινά εργαλεία: ένα σφυρί, ένα αμόνι, μια λαβίδα για να συγκρατεί το ζεστό μέταλλο καθώς δουλεύεται στο αμόνι, σμίλες και μια λίμα.

Πώς σφυρηλατείται ένα σπαθί

Αρχικά, ο σιδηρουργός αποκτά σιδηρομετάλλευμα και μαγνητίτη. Μαγνητίτης, παρόμοιος με τη μαύρη άμμο. Ένας σιδηρουργός ανακατεύει μετάλλευμα με κάρβουνο σκληρού ξύλου. Το αποτέλεσμα είναι μια σιδερένια κραυγή. Για να πάρει μια κρίτσα βάρους 200 κιλών, ο πλοίαρχος καίει μέχρι και 180 κιλά κάρβουνο. Η κρίτσα κόβεται σε μικρότερα κομμάτια, από τα οποία ο σιδηρουργός βγάζει ατσάλι. Κομμάτια κρίτσας επεξεργάζονται σε αμόνι. Ταυτόχρονα, οι ακαθαρσίες καίγονται και τα κελύφη αφαιρούνται. Στη συνέχεια επαναλαμβάνεται η διαδικασία θέρμανσης και σφυρηλάτησης και προκύπτει καθαρό μέταλλο.

Η επαναλαμβανόμενη σφυρηλάτηση, η θέρμανση και η σφυρηλάτηση σας επιτρέπουν να κάψετε ακαθαρσίες από το μέταλλο και να αφαιρέσετε τις φυσαλίδες αέρα. Έτσι αποκτάς ένα ανθεκτικό. Οι μεταλλικές πλάκες συγκολλούνται μεταξύ τους με επαναλαμβανόμενη σφυρηλάτηση για να γεμίσουν όλα τα κενά. Με αυτόν τον τρόπο μπορείτε να κάνετε τη σφυρηλάτηση μεγαλύτερη. Στη συνέχεια, η σφυρηλάτηση διπλώνεται στη μέση, σχηματίζοντας ένα σάντουιτς. Στη συνέχεια αρχίζουν να σφυρηλατούν τη σφυρηλάτηση, τεντώνοντάς την στο επιθυμητό μήκος και πλάτος. Το αποτέλεσμα είναι μια λωρίδα από χάλυβα. Στη συνέχεια, πρέπει να επεξεργαστείτε τις άκρες, να τεντώσετε τις άκρες και να δώσετε τα επιθυμητά σχήματα με ένα σφυρί. Μετά από αυτό, το t έχει κρυώσει και πραγματοποιείται σκλήρυνση. Πρώτα το μέταλλο στη συνέχεια ψύχεται πολύ γρήγορα σε νερό. Ο μαλακός χάλυβας γίνεται αρκετά σκληρός.

Διεργασίες που συμβαίνουν κατά τη σκλήρυνση του χάλυβα

Η ξαφνική ψύξη του χάλυβα το κάνει ιδιαίτερα δυνατό, χάρη στις μοριακές αλλαγές που συμβαίνουν όταν το σπαθί θερμαίνεται σε μια συγκεκριμένη θερμοκρασία. Σε αυτό το στάδιο, τα κύτταρα του κρυσταλλικού πλέγματος σιδήρου διαστέλλονται από τη θέρμανση και τα άτομα άνθρακα εισέρχονται σε αυτά. Εάν ψύξετε γρήγορα τον χάλυβα αυτή τη στιγμή, τα κύτταρα του κρυσταλλικού πλέγματος θα δεσμεύσουν τον άνθρακα μέσα. Το αποτέλεσμα είναι πολύ ανθεκτικό. Στη συνέχεια, ο χάλυβας πρέπει να θερμανθεί ξανά, αλλά σε χαμηλότερη θερμοκρασία. Αυτό ονομάζεται απελευθέρωση του μετάλλου. Αυτό θα κάνει τον χάλυβα λιγότερο εύθραυστο.

Τελικό φινίρισμα του ξίφους

Τέλος, πρέπει να κάνετε τη λαβή του σπαθιού. Αποτελείται από ένα προστατευτικό που εμποδίζει το χέρι να γλιστρήσει πάνω στη λεπίδα, μια λαβή και μια λαβή που βοηθά να κρατήσει το σπαθί στο χέρι και να ισορροπήσει το όπλο.

Το σπαθί δεν είναι απλώς ένα όπλο - είναι ένα έργο τέχνης. Οι σιδηρουργοί ήταν σεβαστοί άνθρωποι. Κατέκτησαν τις τεχνικές της δεξιοτεχνίας και κράτησαν αυστηρά τα μυστικά της κατασκευής των πιο τρομερών όπλων της εποχής τους.

Όμως, όσο σημαντική κι αν είναι η δουλειά ενός σιδερά, δημιουργεί μόνο ένα σπαθί. Στη συνέχεια, στους επιδέξιους ξιφομάχους που βρίσκονται στο πεδίο της μάχης.

Επανεγγραφή αστικού βίντεο