Fresatrice a portale ottimale per lavorare con pezzi particolarmente grandi, le cui dimensioni superano i 3x2 metri. La macchina CNC a portale si differenzia dalla sua controparte classica principalmente per la presenza di controllo numerico, sensori di spostamento, inclinazioni e velocità di rotazione, che consentono una maggiore produttività nel processo. Inoltre, spesso il sistema di controllo controlla una testa del mandrino universale, che fa fronte a tutte le operazioni; il mandrino in tali macchine ha spesso la funzione di rotazione e inclinazione, che aggiunge 2 assi aggiuntivi agli assi X, Y, Z. tutte le operazioni in un programma tecnologico, che può essere trasferito per l'esecuzione al sistema di controllo numerico della macchina.

Le fresatrici dal design classico hanno una struttura a sbalzo singolo del telaio della macchina, per cui tali macchine presentano alcune limitazioni in termini di dimensioni, nonché di peso del pezzo in lavorazione; spesso la dimensione massima consentita va dai 2 ai 3 metri e il peso arriva fino a 3 tonnellate. Per la lavorazione di pezzi di grandi dimensioni è necessaria una struttura a portale.

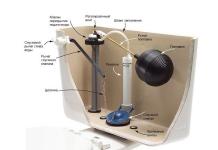

Il disegno del portale si basa su due colonne, sulle quali sono fissati i bordi della trave orizzontale. La testa del mandrino, insieme al mandrino posizionato verticalmente, si muove lungo le guide della traversa. Per velocizzare la lavorazione è possibile utilizzare non un solo mandrino, ma diversi; ad esempio, le console laterali possono avere un perno ciascuna.

Nel caso di macchine a console singola, il movimento dell'oggetto avviene in tre direzioni (lungo gli assi X, Y, Z), causato dallo spostamento del desktop. Una fresatrice a portale consente di spostare la tavola esclusivamente lungo l'asse X. Molto spesso, i progettisti esperti utilizzano un dispositivo con una tavola fissa, fissata nella fondazione, per la lavorazione di pezzi molto grandi. In una macchina del genere, il movimento lungo l'asse X è dovuto al portale, che è mobile rispetto al desktop e al suolo.

Indipendentemente dal fatto che la macchina sia dotata di tavola mobile o portale, la lavorazione di pezzi di grandi dimensioni richiede una modalità di carico elevato per il mandrino principale. Inoltre, i movimenti lungo gli assi della macchina comportano grandi sforzi volti a superare le forze di deformazione e di attrito durante il funzionamento. Pertanto, se si desidera garantire un'elevata precisione di lavorazione, prepararsi a eseguire una serie di attività che aumentano la rigidità complessiva della struttura della macchina, riducono l'attrito e l'usura delle parti strutturali che raffreddano la macchina durante il funzionamento, ecc.; l'elenco specifico dei lavori necessari dipende dal modello della macchina.

Ogni macchina nel catalogo prodotti DARXTON si distingue per assemblaggio e materiali di alta qualità, che garantiscono un funzionamento affidabile e una lunga durata. Il negozio online DARXTON offre l'acquisto di una macchina CNC a portale al miglior prezzo sul mercato russo. L'azienda si occupa della fornitura di macchine e componenti esclusivamente di alta qualità. Gli specialisti dell'azienda controllano ogni macchina prima della spedizione all'acquirente, l'azienda si assume tutti gli obblighi di servizio dopo l'acquisto della merce.

Ci sono molte storie simili in rete e probabilmente non sorprenderò nessuno, ma forse questo articolo sarà utile a qualcuno. Questa storia è iniziata alla fine del 2016, quando io e il mio amico, partner nello sviluppo e nella produzione di apparecchiature di prova, abbiamo accumulato una certa somma di denaro. Per non sprecare solo denaro (l'azienda è giovane), hanno deciso di investire nell'attività, dopodiché mi è venuta in mente l'idea di produrre una macchina CNC. Avevo già esperienza nella costruzione e nell'utilizzo di questo tipo di attrezzature, e l'area principale della nostra attività è la progettazione e la lavorazione dei metalli, che hanno accompagnato l'idea di costruire una macchina CNC.

Fu allora che iniziò il movimento, che continua ancora oggi...

Tutto è proseguito dallo studio dei forum dedicati ai temi CNC e dalla scelta del concetto base del progetto della macchina. Avendo precedentemente deciso i materiali da lavorare sulla futura macchina e il suo campo di lavoro, sono comparsi i primi schizzi su carta, che sono stati successivamente trasferiti su un computer. Nell'ambiente della modellazione tridimensionale KOMPAS 3D, la macchina è stata visualizzata e ha iniziato ad acquisire dettagli e sfumature più piccoli, che si sono rivelati più di quanto vorremmo, alcuni dei quali risolviamo fino ad oggi.

Una delle decisioni iniziali è stata quella di determinare i materiali lavorati sulla macchina e le dimensioni del campo di lavoro della macchina. Per quanto riguarda i materiali, la soluzione era abbastanza semplice: legno, plastica, materiali compositi e metalli non ferrosi (principalmente duralluminio). Poiché nella nostra produzione disponiamo principalmente di macchine per la lavorazione dei metalli, a volte è necessaria una macchina in grado di lavorare materiali abbastanza facili da lavorare rapidamente lungo un percorso curvo, e ciò ridurrebbe successivamente i costi di produzione delle parti ordinate. Basato sui materiali selezionati, forniti principalmente in imballaggi in fogli, con dimensioni standard di 2,44x1,22 metri (GOST 30427-96 per compensato). Arrotondando queste dimensioni siamo arrivati ai seguenti valori: 2,5x1,5 metri, lo spazio di lavoro è sicuramente, ad eccezione dell'altezza dell'utensile, questo valore è stato scelto dal punto di vista della possibilità di installazione di una morsa e presumevamo che non avremmo avuto pezzi più spessi di 200 mm. Abbiamo anche preso in considerazione il momento in cui, se è necessario lavorare l'estremità di una parte di lamiera più lunga di 200 mm, per questo l'utensile si sposta oltre le dimensioni della base della macchina e la parte/pezzo stesso è fissato al lato finale della base, in questo modo può avvenire la lavorazione dell'estremità del pezzo.

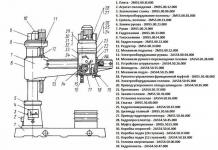

Progettazione della macchinaè una base con telaio prefabbricato dal tubo profilato 80 con una parete di 4 mm. Su entrambi i lati della lunghezza della base sono fissate le guide profilate della 25a dimensione, su cui è installato un portale, realizzato sotto forma di tre tubi profilati saldati insieme della stessa dimensione della base.

La macchina è a quattro assi e ciascun asse è azionato da una vite a ricircolo di sfere. Due assi sono posti in parallelo lungo il lato lungo della macchina, accoppiati via software e legati alla coordinata X. Di conseguenza, i restanti due assi sono le coordinate Y e Z.

Perché abbiamo optato per un telaio prefabbricato: inizialmente volevano realizzare una struttura puramente saldata con lamiere saldate incastonate per la fresatura, installazione di guide e supporti per viti a ricircolo di sfere, ma non hanno trovato una fresatrice a coordinate sufficientemente grande per la fresatura. Ho dovuto disegnare un telaio prefabbricato in modo da poter lavorare da solo tutti i dettagli con le macchine per la lavorazione dei metalli disponibili in produzione. Ogni parte esposta alla saldatura ad arco elettrico è stata ricotta per alleviare le tensioni interne. Inoltre, tutte le superfici di accoppiamento sono state fresate e successivamente il raccordo ha dovuto essere raschiato in alcuni punti.

Andando avanti, voglio dire subito che l'assemblaggio e la fabbricazione del telaio si sono rivelati l'evento più dispendioso in termini di tempo e di denaro nella costruzione della macchina. A nostro avviso, l'idea originale con un telaio saldato in un unico pezzo supera la struttura prefabbricata in tutto e per tutto. Anche se molti potrebbero non essere d’accordo con me.

Voglio subito fare una prenotazione sul fatto che per ora non prenderemo in considerazione qui le macchine utensili realizzate con profili strutturali in alluminio, questa è piuttosto una questione per un altro articolo.

Continuando l'assemblaggio della macchina e discutendone sui forum, molti hanno iniziato a consigliare di realizzare montanti diagonali in acciaio all'interno e all'esterno del telaio per aggiungere ancora più rigidità. Non abbiamo trascurato questo consiglio, ma aggiungere i fiocchi al design è lo stesso, poiché il telaio si è rivelato piuttosto massiccio (circa 400 kg). E al termine del progetto, il perimetro sarà ricoperto di lamiera d'acciaio, che collegherà inoltre la struttura.

Passiamo ora alla questione meccanica di questo progetto. Come accennato in precedenza, il movimento degli assi della macchina è stato effettuato tramite una coppia di viti a ricircolo di sfere con diametro di 25 mm e passo di 10 mm, la cui rotazione è trasmessa da motori passo-passo con flange 86 e 57. Inizialmente, si supponeva che la vite stessa fosse ruotata per eliminare giochi inutili e ingranaggi aggiuntivi, ma non potevano farne a meno in considerazione del fatto che con una connessione diretta tra il motore e la vite, quest'ultima avrebbe iniziato per rilassarsi ad alta velocità, soprattutto quando il portale si trova in posizioni estreme. Dato che la lunghezza delle viti lungo l'asse X era di quasi tre metri, e per un minore cedimento, è stata posata una vite con un diametro di 25 mm, altrimenti sarebbe bastata una vite da 16 mm.

Questa sfumatura è stata scoperta già durante la produzione delle parti ed è stato necessario risolvere rapidamente questo problema producendo un dado rotante, non una vite, che ha aggiunto al progetto un ulteriore gruppo di cuscinetti e una trasmissione a cinghia. Questa soluzione permetteva anche di serrare bene la vite tra i supporti.

Il design del dado rotante è abbastanza semplice. Inizialmente, abbiamo selezionato due cuscinetti a sfere conici speculari sulla chiocciola della vite a ricircolo di sfere, dopo aver tagliato la filettatura dalla sua estremità, per fissare la gabbia del cuscinetto sulla chiocciola. I cuscinetti, insieme al dado, si inseriscono nell'alloggiamento, a sua volta l'intera struttura è montata sull'estremità della cremagliera del portale. Davanti alla vite a ricircolo di sfere, i dadi fissavano alle viti il manicotto adattatore, che veniva successivamente ruotato sul mandrino in forma assemblata per fornire l'allineamento. Ci hanno messo sopra una puleggia e l'hanno stretta con due dadi di bloccaggio.

Ovviamente alcuni di voi si chiederanno: "Perché non utilizzare una cremagliera come meccanismo per trasmettere il movimento?". La risposta è abbastanza semplice: la vite a ricircolo di sfere garantirà precisione di posizionamento, maggiore forza motrice e, di conseguenza, minore coppia sull'albero motore (questo è quello che mi sono subito ricordato). Ma ci sono anche degli svantaggi: una minore velocità di movimento e, se si prendono viti di qualità normale, rispettivamente il prezzo.

A proposito, abbiamo preso viti a ricircolo di sfere e dadi di TBI, un'opzione abbastanza economica, ma la qualità è adeguata, poiché dei 9 metri di vite prelevati, abbiamo dovuto buttare via 3 metri, a causa di una mancata corrispondenza nella geometria dimensioni, nessun dado semplicemente avvitato...

Come guide di scorrimento sono state utilizzate guide profilate da 25 mm, prodotte da HIWIN. Per la loro installazione sono state fresate le scanalature di montaggio per mantenere il parallelismo tra le guide.

Hanno deciso di realizzare in proprio i supporti per viti a ricircolo di sfere, si sono rivelati di due tipologie: supporti per viti rotanti (assi Y e Z) e supporti per viti non rotanti (asse X). Si potevano acquistare supporti per viti rotanti, poiché i risparmi erano pochi grazie alla produzione interna di 4 parti. Un'altra cosa è con i supporti per viti non rotanti: non puoi trovare tali supporti in vendita.

Da quanto detto in precedenza, l'asse X è azionato tramite dadi rotanti e tramite un ingranaggio a cinghia. Si è deciso inoltre di realizzare altri due assi Y e Z tramite un ingranaggio a cinghia, questo aggiungerà più mobilità nel variare il momento trasmesso, aggiungerà estetica in vista dell'installazione del motore non lungo l'asse della vite a ricircolo di sfere, ma lateralmente di esso, senza aumentare le dimensioni della macchina.

Ora passiamo senza intoppi a parte elettrica, e inizieremo con gli azionamenti, i motori passo-passo sono stati scelti come loro, ovviamente, per ragioni di prezzo inferiore rispetto ai motori feedback. Sull'asse X sono stati posizionati due motori con 86a flangia, sugli assi Y e Z lungo un motore con 56a flangia, solo con coppia massima diversa. Di seguito cercherò di fornire un elenco completo dei ricambi acquistati...

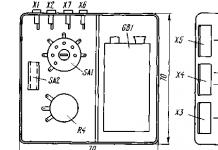

Il circuito elettrico della macchina è abbastanza semplice, i motori passo-passo sono collegati ai driver, che a loro volta sono collegati alla scheda di interfaccia, che è anche collegata tramite la porta parallela LPT a un personal computer. I conducenti hanno utilizzato rispettivamente 4 pezzi, un pezzo per ciascuno dei motori. Ho installato tutti i driver uguali, per semplificare l'installazione e il collegamento, con una corrente massima di 4A e una tensione di 50V. Come scheda di interfaccia per macchine CNC, ho utilizzato un'opzione relativamente economica, di un produttore nazionale, come indicato sul sito, l'opzione migliore. Ma non lo confermerò né negherò, la scheda è semplice nella sua applicazione e, soprattutto, funziona. Nei miei progetti passati ho utilizzato schede di produttori cinesi, funzionano anche loro e in termini di periferia differiscono poco da quella che ho utilizzato in questo progetto. Ho notato che in tutte queste schede una potrebbe non essere significativa, ma un aspetto negativo, su di esse puoi installare solo fino a 3 finecorsa, ma sono necessari almeno due di questi interruttori per ciascun asse. Oppure semplicemente non ho capito? Se disponiamo di una macchina a 3 assi, allora dobbiamo impostare i finecorsa nelle coordinate zero della macchina (detta anche “posizione iniziale”) e nelle coordinate più estreme in modo che in caso di guasto o mancanza di un campo di lavoro, l'uno o l'altro asse semplicemente non è fuori servizio (semplicemente non è rotto). Nel mio schema ho utilizzato: 3 sensori di limite senza sensori induttivi a contatto e un pulsante di emergenza "E-STOP" a forma di fungo. La sezione di potenza è alimentata da due alimentatori switching da 48V. e 8A. Mandrino raffreddato ad acqua da 2,2 kW, rispettivamente collegato tramite un convertitore di frequenza. I fatturati vengono impostati da un personal computer, poiché il convertitore di frequenza è collegato tramite una scheda di interfaccia. I fatturati vengono regolati modificando la tensione (0-10 volt) all'uscita corrispondente del convertitore di frequenza.

Tutti i componenti elettrici, ad eccezione di motori, mandrino e finecorsa, sono stati montati in un armadio elettrico metallico. Tutto il controllo della macchina viene effettuato da un personal computer, hanno trovato un vecchio PC su una scheda madre con fattore di forma ATX. Sarebbe meglio rimpicciolirsi un po' e comprare un piccolo mini-ITX con processore e scheda video integrati. Date le dimensioni non piccole della scatola elettrica, tutti i componenti difficilmente trovavano posto all'interno, dovevano essere posizionati abbastanza vicini tra loro. Sul fondo della scatola ho posizionato tre ventole di raffreddamento forzato, poiché l'aria all'interno della scatola era molto calda. Sulla parte anteriore è stata avvitata una placca metallica, con fori per i pulsanti di accensione e quelli di arresto di emergenza. Inoltre, su questo overlay è stata posizionata una presa per accendere il PC, l'ho rimossa dal case di un vecchio mini computer, peccato che si sia rivelata non funzionante. È stata inoltre fissata una sovrapposizione dall'estremità posteriore della scatola, al suo interno sono stati posizionati dei fori per i connettori per il collegamento dell'alimentazione a 220 V, motori passo-passo, un mandrino e un connettore VGA.

Tutti i cavi dei motori, del mandrino e dei tubi dell'acqua per il raffreddamento sono stati posati in canaline flessibili tipo caterpillar larghe 50 mm.

Per quanto riguarda il software, su un PC sistemato in una scatola elettrica era installato Windows XP e per controllare la macchina veniva utilizzato uno dei programmi Mach3 più comuni. Il programma è configurato secondo la documentazione della scheda di interfaccia, lì tutto è descritto in modo abbastanza chiaro e tramite immagini. Perché esattamente Mach3, ma comunque c'era esperienza lavorativa, ho sentito parlare di altri programmi, ma non li ho considerati.

Specifiche:

Spazio di lavoro, mm: 2700x1670x200;

Velocità movimento assi mm/min: 3000;

Potenza mandrino, kW: 2,2;

Dimensioni, mm: 2800x2070x1570;

Peso kg: 1430.

Elenco delle parti:

Tubo profilato 80x80 mm.

Striscia di metallo 10x80mm.

Vite a ricircolo di sfere TBI 2510, 9 metri.

Dadi per viti a ricircolo di sfere TBI 2510, 4 pz.

Guide profilate Carrello HIWIN HGH25-CA, 12 pz.

Binario HGH25, 10 metri.

Motori passo-passo:

NEMA34-8801: 3 pz.

NEMA 23_2430: 1 pz.

Puleggia BLA-25-5M-15-A-N14: 4 pz.

Puleggia BLA-40-T5-20-A-N 19: 2 pz.

Puleggia BLA-30-T5-20-A-N14: 2 pz.

Scheda di interfaccia StepMaster v2.5: 1 pz.

Driver del motore passo-passo DM542: 4 pezzi (Cina)

Alimentatore switching 48V, 8A: 2 pz. (Cina)

Convertitore di frequenza per 2,2 kW. (Cina)

Mandrino 2,2 kW. (Cina)

Mi sembra di aver elencato i dettagli e i componenti principali, se qualcosa non è compreso scrivetelo nei commenti, lo aggiungerò.

Esperienza della macchina: Alla fine, dopo quasi un anno e mezzo, abbiamo comunque lanciato la macchina. Per prima cosa impostiamo la precisione di posizionamento degli assi e la loro velocità massima. Secondo i colleghi più esperti, la velocità massima di 3 m/min non è elevata e dovrebbe essere tre volte superiore (per la lavorazione del legno, del compensato, ecc.). Alla velocità che abbiamo raggiunto, il portale e gli altri assi, appoggiati su di essi con le mani (con tutto il corpo), difficilmente possono essere fermati, correndo come un carro armato. Abbiamo iniziato i test con la lavorazione del compensato, la taglierina va come un orologio, non ci sono vibrazioni della macchina, ma hanno anche approfondito di un massimo di 10mm in una sola passata. Anche se dopo essere andati in profondità hanno iniziato a scendere a profondità minori.

Dopo aver giocato con legno e plastica, abbiamo deciso di rosicchiare il duralluminio, qui sono rimasto estasiato, anche se prima ho rotto diverse frese con un diametro di 2 mm, mentre sceglievo le modalità di taglio. Il Dural taglia con molta sicurezza e si ottiene un taglio abbastanza netto lungo il bordo lavorato.

Non abbiamo ancora provato a lavorare l'acciaio, ma penso che almeno la macchina tirerà l'incisione, e per la fresatura il mandrino è piuttosto debole, è un peccato ucciderlo.

E il resto della macchina si adatta perfettamente ai compiti ad essa assegnati.

Conclusione, opinione sul lavoro svolto: Il lavoro svolto non è piccolo, di conseguenza siamo piuttosto stanchi, poiché nessuno ha annullato il lavoro principale. Sì, e molti soldi investiti, non dirò l'importo esatto, ma sono circa 400t.r. Oltre al costo di assemblaggio, la maggior parte dei costi e della maggior parte delle forze sono andati alla fabbricazione della base. Wow, come lo abbiamo preso in giro. E il resto, tutto è stato fatto man mano che sono arrivati fondi, tempo e parti finite per continuare l'assemblaggio.

La macchina si è rivelata abbastanza efficiente, abbastanza rigida, massiccia e di alta qualità. Mantenere una buona precisione di posizionamento. Quando si misura un quadrato in duralluminio, di dimensioni 40x40, la precisione è risultata essere + - 0,05 mm. La precisione di lavorazione di pezzi più grandi non è stata misurata.

Qual è il prossimo…: C'è ancora abbastanza lavoro sulla macchina, sotto forma di chiusura delle guide protette dalla polvere e delle viti a ricircolo di sfere, rivestimento della macchina lungo il perimetro e installazione dei soffitti al centro della base, che formeranno 4 grandi ripiani, sotto il raffreddamento del mandrino volume, stoccaggio di strumenti e attrezzature. Volevano dotare uno dei quartieri della base di un quarto asse. È inoltre necessario installare un ciclone sul mandrino per rimuovere e raccogliere i trucioli dalla polvere, soprattutto se si lavora legno o textolite, la polvere vola ovunque e si deposita ovunque.

Per quanto riguarda l'ulteriore destino della macchina, qui non è tutto chiaro, visto che ho avuto una questione territoriale (mi sono trasferito in un'altra città), e ora non c'è quasi nessuno che si occupi della macchina. E i piani di cui sopra non sono il fatto che diventeranno realtà. Nessuno avrebbe potuto immaginarlo due anni fa.

Nel caso della vendita della macchina con il relativo cartellino del prezzo, non tutto è chiaro. Perché è francamente un peccato vendere al costo e non mi è ancora venuto in mente un prezzo adeguato.

Qui finirò la mia storia. Se non ho trattato qualcosa, scrivimi e cercherò di integrare il testo. E il resto lo mostra nel video sulla realizzazione della macchina sul mio canale YouTube.

Spesso è necessario fresare pezzi di grandi dimensioni (ad esempio parti del corpo di macchine e unità). Tali grezzi, oltre alle grandi dimensioni, hanno anche una grande massa, il che ne rende difficile la lavorazione. I centri di lavoro con fresatura a portale sono i più adatti per questo tipo di lavoro. I centri di fresatura Gantry sono disponibili con tavola scorrevole e colonne mobili. L'utilizzo del design della macchina con colonne mobili consente di lavorare pezzi più grandi con un centro di lavoro più piccolo.

I centri di lavoro di fresatura a portale con montanti mobili vengono utilizzati per la lavorazione di pezzi lunghi e di grandi dimensioni. La disposizione tradizionale di tali macchine prevede una tavola fissa ed un portale mobile longitudinalmente recante una traversa con testa mobile trasversalmente verticale. Pertanto, il movimento dell'utensile lungo l'asse X viene effettuato a causa del movimento del portale lungo il desktop, il movimento dell'utensile lungo l'asse Y viene effettuato a causa del movimento della traversa con il mandrino lungo il portale nel piano orizzontale il movimento dell'utensile lungo l'asse Z viene effettuato grazie al movimento del mandrino lungo il suo asse verticale.

Sui centri di lavoro di fresatura a portale vengono eseguite le seguenti tipologie di lavorazione: fresatura, alesatura, svasatura, foratura, taglio di filetti interni ed esterni, rifilatura delle estremità. Per eseguire tutti questi tipi di lavoro senza dover regolare nuovamente la macchina, questa è solitamente dotata di un ampio magazzino utensili a nastro. Il cambio utensile viene solitamente effettuato tramite una traversa rotante, che riduce il tempo di cambio utensile e, in definitiva, riduce il ciclo di lavorazione.

Il gruppo di società DEG fornisce centri di lavoro di fresatura a portale ad alta precisione da DMC (Corea) ai mercati russo e CSI, esegue la messa in servizio e la manutenzione post-garanzia delle attrezzature.

La gamma completa di fresatrici è nella sezione corrispondente

Le fresatrici a portale dell'azienda IRLEN-ENGINEERING sono moderne attrezzature di alta precisione a controllo numerico, progettate per la lavorazione dei metalli di pezzi di medie e grandi dimensioni montate su una lunga tavola mobile, utilizzando un'ampia gamma di utensili terminali. Le operazioni chiave che vengono eseguite su apparecchiature di questo tipo includono:

- Fresatura di piani, sporgenze.

- Perforazione, fori noiosi.

- Formazione di solchi di configurazione complessa.

- Finitura delle aree richieste.

L'uso di teste angolari nelle fresatrici a portale durante la lavorazione consente di alimentare l'utensile di lavoro inclinato rispetto all'asse, riducendo al minimo la necessità di riorganizzare le parti. Il lungo tavolo mobile consente inoltre di ridurre al minimo i tempi di fermo delle apparecchiature e di elaborare prodotti di diverse configurazioni in quasi un unico ciclo.

Caratteristiche delle fresatrici a portale CNC

Le caratteristiche principali di questa attrezzatura includono l'elevata precisione e la velocità di lavorazione dei prodotti metallici in un ciclo completamente automatico. La notevole velocità del mandrino, il cambio rapido dell'utensile, che richiede una pausa non superiore a 13 secondi, nonché la possibilità di installare più pezzi sulla tavola, rendono questa attrezzatura efficace nella produzione in serie e su piccola scala.

Inoltre, le fresatrici a portale CNC presentate sono caratterizzate dalle seguenti caratteristiche:

- Possibilità di installare magazzino utensili a catena da 40, 60 o 120 posizioni.

- Sistema di monitoraggio usura utensili.

- Sistema di misurazione del pezzo prima e dopo la lavorazione.

- Sistema ottico per il posizionamento reciproco delle parti mobili della macchina.

- Sistema di alimentazione del liquido refrigerante all'area di lavoro.

- Moderno controller a controllo numerico.

Quando si ordina una fresatrice a portale CNC è possibile specificare quali sistemi e attrezzature aggiuntive devono essere incluse nel pacchetto. Questo approccio consente di ottenere la funzionalità necessaria dell'apparecchiatura al miglior costo.

Collaborazione favorevole con la società "IRLEN-ENGINEERING"

Se avete bisogno di fresatrici a portale CNC per metallo, contattate IRLEN-ENGINEERING e i nostri specialisti:

- Ti aiuteranno a scegliere il modello più ottimale di attrezzatura e attrezzatura aggiuntiva.

- Eseguiranno l'installazione e la messa in servizio presso la vostra base di produzione.

- Fornire manutenzione e riparazione tempestive durante il periodo di garanzia e post-garanzia.

- Condurre la formazione necessaria sul funzionamento dell'apparecchiatura.

- Fornire fornitura di accessori e materiali di consumo.

Inoltre, offriamo servizi per lo sviluppo di programmi di controllo per fresatrici a portale CNC per metalli. In questo modo è possibile evitare spese significative per mantenere il proprio specialista con le qualifiche necessarie.

Chiama i nostri responsabili per ottenere ulteriori informazioni sulle caratteristiche dell'attrezzatura, chiarire il costo di consegna ed effettuare un ordine.

* I prezzi delle macchine sono indicati senza IVA, inclusa la consegna allo stabilimento dell'acquirente, inclusa la supervisione dell'installazione

Centri di fresatura verticali a portale serie GR

La serie di portali HAAS comprende 2 modelli: GR-510 e GR-712. Il movimento lungo gli assi X, Y e Z per la fresatrice a portale GR-510 è 3073x1549x279 mm, per la macchina GR-712 è 3683x2159x279 mm. Opzionalmente è possibile aumentare la corsa dell'asse Z fino a 610 mm.

Zona di lavoro

Il tavolo di lavoro con un pezzo pesante rimane fermo durante il funzionamento della macchina. Il mandrino con l'utensile da taglio si muove lungo gli assi X, Y e Z. Il portale ha Forma a O che aggiunge rigidità e affidabilità alla macchina. Nella configurazione base, le macchine hanno una recinzione protettiva dell'area di lavoro, che protegge l'operatore e il suo posto di lavoro da trucioli e liquido refrigerante.

Incluso nel pacchetto base delle macchine anche:

- cambio utensile automatico a 10 posizioni;

- Mandrino da 8100 giri/min con cono 40;

- tavolo in alluminio con griglia di fori filettati;

- Sistema CNC con schermo a colori da 15″ e porta USB.

Come opzioni per queste macchine sono disponibili:

- cambio utensile automatico per 20 posizioni;

- Mandrino da 15.000 giri/min con cono 40;

- tavolo in acciaio con griglia di fori filettati;

- Azionamento di controllo 4° asse per lavorazioni con tavole rotanti;

- un sistema di misurazione con sonde wireless per il collegamento dell'utensile e del pezzo;

- aumento del gioco lungo l'asse Z di 152 mm;

- sistema di alimentazione del refrigerante, ecc.

Dimostrazione del lavoro della fresatrice a portale con CNC GR-712

Confronto tra centri di lavoro a portale di fresatura verticale CNC

| Opzioni | Centri di fresatura verticali CNC di tipo a portale | |

|---|---|---|

| Modello | Haas GR-510 | Haas GR-712 |

| Corsa massima lungo l'asse X, mm | 3073 | 3683 |

| Movimento massimo lungo l'asse Y, mm | 1549 | 2159 |

| Corsa massima lungo l'asse Z, mm | 279 | 279 |

| Distanza massima dalla tavola all'estremità del mandrino, mm | 343 | 343 |

| Distanza minima dalla tavola all'estremità del mandrino mm | 64 | 64 |

| Lunghezza tavola, mm | 3099 | 3658 |

| Larghezza tavola, mm | 1346 | 1829 |

| Distanza tra le colonne, mm | 1575 | 2184 |

| Carico massimo sul tavolo (equamente distribuito), kg | 2722 | 2722 |

| Dimensioni del cono del mandrino | 40 | 40 |

| Velocità massima del mandrino, giri/min | 8100 | 8100 |

| Potenza massima del mandrino, kW | 11,2 | 11,2 |

| Coppia massima, kN | 65 | 65 |

| Forza assiale massima, kN | 11,2 | 11,2 |

| Velocità di avanzamento a vuoto massima, m/min | 53,3 | 53,3 |

| Avanzamenti massimi di lavoro lungo gli assi XYZ, m/min | 20,3 | 20,3 |

| Numero di posizioni nel cambio utensile automatico, pz | 10 | 10 |

| Diametro massimo dell'utensile (quando sono occupate posizioni vicine), mm | 89 | 89 |

| Peso massimo dell'utensile, kg | 5,4 | 5,4 |

| Tempo di cambio utensile (medio), sec | 5,7 | 5,7 |

| Precisione di posizionamento, mm | ±0,05 | ±0,05 |

| Ripetibilità, mm | ±0,025 | ±0,025 |

| Volume del serbatoio del liquido di raffreddamento, l | 360* | 360* |

| * opzione | ||

Cosa offre Abamet e come effettuare un ordine

L'azienda Abamet può offrire non solo macchine utensili, ma anche utensili da taglio, attrezzature tecnologiche e utensili, refrigerante, ad es. tutto il necessario per il suo lavoro di successo. Strumenti, attrezzature, liquido di raffreddamento vengono selezionati in base allo studio tecnologico dell'incarico tecnico ricevuto. Il nostro reparto assistenza fornisce un supporto operativo completo e un servizio di garanzia e post-garanzia di alta qualità.

Per effettuare una richiesta di una fresatrice a portale CNC, contattateci tramite il numero verde 8-800-333-0-222 oppure inviare una domanda con i termini di riferimento all'indirizzo email info@site. Puoi anche fare una richiesta utilizzando i moduli di feedback sul nostro sito web o contattando l'ufficio di rappresentanza di Abamet nella tua regione.