Wpływ kurzu na organizm

Pył ma działanie fibrogenne, toksyczne, drażniące, radioaktywne, alergizujące, rakotwórcze, fotouczulające. Zawodowe choroby płuc wywołane kurzem – pylica płuc – są jednymi z najcięższych typów chorób rozpowszechnionych na całym świecie. choroby zawodowe.

Do głównych pyłowych chorób zawodowych zalicza się:

1. Pylica płuc.

2. Przewlekłe pyłowe zapalenie oskrzeli.

3. Choroby pyłowe górnych dróg oddechowych.

Pylica płuc- przewlekłą zawodową, pyłową chorobę płuc, charakteryzującą się rozwojem w nich zmian zwłóknieniowych na skutek długotrwałego wdychania fibrogennych aerozoli przemysłowych.

Zgodnie z zasadą etiologii wyróżnia się następujące typy pylicy płuc:

1. Krzemica – pylica płuc spowodowana wdychaniem pyłu kwarcowego zawierającego wolny dwutlenek krzemu.

2. Krzemiany - pylica płuc powstająca w wyniku wdychania pyłów mineralnych zawierających dwutlenek krzemu w stanie związanym z różnymi pierwiastkami.

3. Metallokonioza - pylica płuc spowodowana narażeniem na pył metalowy (syderoza, glinoza, barytoza, stanioza, manganokonioza itp.)

4. Pylica płuc spowodowana mieszanym pyłem (o zawartości wolnego dwutlenku krzemu powyżej 10 i poniżej 70%).

5. Pylica płuc od pyłów organicznych: roślinnych (byssenoza – od pyłów bawełnianych i lnianych; bagassoza – od pyłów trzciny cukrowej; płuca rolników – od pyłów rolniczych zawierających grzyby), syntetycznych (pyły plastikowe), od narażenia na sadzę – węgiel przemysłowy.

Najczęstszą ciężką postacią pylicy płuc jest krzemica. Występuje u pracowników narażonych na działanie pyłów przemysłowych zawierających krzemionkę. Podczas pracy w warunkach narażenia na pył krzemica rozwija się w różnym czasie. Częstość występowania, szybkość rozwoju choroby i stopień jej nasilenia zależą od warunków pracy, rozproszenia i stężenia pyłu kwarcowego. Mechanizm działania pyłów na drogi oddechowe i rozwój procesu fibrogenicznego w płucach można wyjaśnić z punktu widzenia rodzaju pyłu, jego właściwości fizykochemicznych.

Patogeneza pyłowych chorób płuc jest złożona. Teorie patogenezy krzemicy można podzielić na trzy grupy:

1. Mechaniczne.

2. Toksyczno-chemiczny.

3. Immunobiologiczne.

Obecnie najszerzej akceptowane teorie głoszą, że głównymi mechanizmami działania pyłu kwarcowego jest fagocytoza, czyli bezpośredni wpływ cząstek kwarcu posiadających na swojej powierzchni chemicznie aktywne rodniki na cytoplazmę makrofagów, powodując uszkodzenie błon organelli wewnątrzkomórkowych. Ten ostatni zakłóca procesy metabolizmu energetycznego w tkance płucnej, a następnie rozwój kolagenu.

Krzemica charakteryzuje się rozwojem guzkowego lub rozlanego zwłóknienia płuc. Zjawiska patologiczne nasilają się powoli. Objawy kliniczne nie zawsze odpowiadają nasileniu procesu zwłóknienia płuc, dlatego w diagnostyce najważniejsze są dane radiologiczne.

Krzemica jest ogólną chorobą organizmu, w której wraz z dysfunkcją układu oddechowego obserwuje się rozwój rozedmy płuc, przewlekłego zapalenia oskrzeli i „serca płucnego”. Rejestrowane są zmiany w reaktywności immunologicznej i procesach metabolicznych. Zaburzenia ośrodkowego i autonomicznego układu nerwowego.

Powikłania krzemicy obejmują astmatyczne zapalenie oskrzeli, rozstrzenie oskrzeli, astma oskrzelowa. Najczęstszym i najcięższym powikłaniem krzemicy jest gruźlica, która prowadzi do forma mieszana choroby – krzemicotuberkuloza. Charakterystyczną cechą krzemicy jest jej postęp nawet po zaprzestaniu pracy w przemyśle pyłowym.

Z innych form pylicy płuc krzemiany rozwijają się w więcej późne daty, są mniej podatne na progresję i powikłania. Mają jaśniejszy obraz kliniczny i mniej wyraźny obraz radiologiczny. Jedną z najbardziej agresywnych form krzemianów jest azbestoza– w późnych stadiach może być powikłany rozwojem raka płuc w 15-20% przypadków.

Gdy powietrze w kopalniach jest silnie zapylone, u górników na skutek wdychania pyłu węglowego może rozwinąć się pylica płuc - antrakoza. Jej przebieg jest korzystniejszy w porównaniu z krzemicą; proces zwłókniający w płucach przebiega w postaci stwardnienia rozsianego. Wdychanie mieszanki pyłu węglowego i skalnego zawierającego wolny dwutlenek krzemu powoduje antrakosilikozę, cięższą postać pylicy płuc niż antrakoza.

Pyły przemysłowe mogą powodować nie tylko pylicę płuc, ale także inne choroby układu oddechowego, skóry i błon śluzowych. Należą do nich: pyłowe zapalenie oskrzeli, astma oskrzelowa (z pyłu drzewnego, pyłu mącznego, pyłu niektórych związków organicznych), zapalenie płuc (pył żużlowy masowy, pył związków manganu); uszkodzenie błony śluzowej nosa i nosogardzieli (pył cementowy, związki chromu); zapalenie spojówek, zmiany skórne - łuszczenie się, stwardnienie, trądzik, czyraczność, a czasami egzema, zapalenie skóry (drewno, zboże, pył włosowy itp.).

Zapobieganie chorobom pyłowym

1. Standaryzacja higieniczna. Podstawą prowadzenia działań mających na celu zwalczanie pyłów przemysłowych są standardy higieniczne. W naszym kraju ustalono maksymalne dopuszczalne stężenia pyłów fibrogenicznych w powietrzu pomieszczeń pracy, których przestrzeganie stanowi podstawę do realizacji profilaktycznego i rutynowego nadzoru sanitarnego. Monitoringiem zapylenia zajmują się laboratoria organów Państwowego Dozoru Sanitarno-Epidemiologicznego oraz zakładowe laboratoria sanitarno-chemiczne. Administracja przedsiębiorstw odpowiada za utrzymanie warunków zapobiegających przekroczeniu przez pyły maksymalnego dopuszczalnego stężenia w powietrzu. Biorąc pod uwagę, że wśród aerozoli fibrogennych najbardziej agresywny jest pył zawierający wolny dwutlenek krzemu, maksymalne dopuszczalne stężenie takich pyłów zależy od jego zawartości procentowej. Zatem jeśli zawartość wolnego dwutlenku krzemu w pyle będzie większa niż 70%, to maksymalne dopuszczalne stężenie wyniesie 1 mg/m3 przy zawartości od 10 do 70% - 2 mg/m3 przy zawartości od 2 do 10% - 4 mg/m3.

2. Środki technologiczne. Głównym sposobem zapobiegania chorobom płuc wywołanym pyłem jest eliminacja pyłu w miejscu pracy poprzez zmianę technologii produkcji, czyli ograniczenie powstawania pyłu. Wprowadzenie technologii ciągłych, automatyzacja i mechanizacja produkcji, zdalne sterowanie przyczynia się do znacznej poprawy warunków pracy.

Skutecznymi środkami kontrola zapylenia polega na zastosowaniu w procesie technologicznym zamiast substancji pylistych - granulatów, brykietów, past, roztworów itp. oraz zastąpieniu procesów „suchych” procesami „mokrymi”.

3. Środki sanitarne. Środki sanitarne mają na celu usuwanie pyłu bezpośrednio z miejsc jego powstawania. Odgrywają znaczącą rolę w zapobieganiu chorobom pyłowym. Należą do nich lokalne schrony dla sprzętu wytwarzającego pył z odsysaniem powietrza i lokalną wentylacją wywiewną. Zapylone powietrze należy oczyścić przed wypuszczeniem do atmosfery.

4. Sprzęt ochrony osobistej. W przypadku, gdy podjęte działania mające na celu zmniejszenie stężenia pyłu nie zmniejszą zapylenia w miejscu pracy do akceptowalnych granic, należy stosować środki ochrony indywidualnej. Sprzęt ochrony osobistej obejmuje maski przeciwpyłowe, okulary ochronne i specjalną odzież przeciwpyłową. Najpopularniejszym respiratorem jest typ „Petal”. W przypadku kontaktu z materiałami pylistymi, niekorzystnie oddziałującymi na skórę, należy stosować maści i pasty ochronne. Aby chronić oczy, używaj okularów zamkniętych lub otwartych. Jako odzież specjalną stosuje się kombinezony pyłoszczelne.

5. Leczenie i środki zapobiegawcze. W systemie działań prozdrowotnych bardzo ważne jest monitorowanie medyczne stanu zdrowia pracowników. Zgodnie z Zarządzeniem nr 90 Ministra Zdrowia Federacji Rosyjskiej z dnia 14 marca 1996 r. obowiązkowe są badania lekarskie przed podjęciem pracy i okresowe. Przeciwwskazaniami do pracy związanej z narażeniem na pył są wszelkie formy gruźlicy, choroby przewlekłe układu oddechowego, układu krążenia, oczu i skóry.

Głównym zadaniem badań okresowych jest terminowe wykrycie wczesnych stadiów choroby i zapobieganie rozwojowi pylicy płuc, określenie przydatności zawodowej oraz przeprowadzenie najskuteczniejszego leczenia i środków zapobiegawczych. Terminy przeglądów uzależnione są od rodzaju produkcji, zawodu oraz zawartości dwutlenku krzemu w pyle.

Biologiczne metody profilaktyki mają na celu zwiększenie reaktywności organizmu i przyspieszenie usuwania z niego kurzu. Najbardziej skuteczne w fotariach jest promieniowanie ultrafioletowe, hamujące procesy sklerotyczne; inhalacje alkaliczne, które pomagają usunąć kurz z dróg oddechowych i odkażają błony śluzowe. Ćwiczenia oddechowe i sporty poprawiające funkcję oddychania zewnętrznego zapobiegają również rozwojowi pylicy płuc. Dieta przy organizacji odżywiania powinna mieć na celu normalizację metabolizmu białek i hamowanie procesu krzemowego. W tym celu dodaje się do niego metioninę i witaminy, które aktywują układ enzymatyczny i hormonalny oraz zwiększają odporność organizmu na patogenne działanie pyłów.

Pytania testowe dotyczące tematu lekcji

1. Klasyfikacja pyłów według powstawania, pochodzenia, dyspersji.

2. Jakie wskaźniki charakteryzują pył?

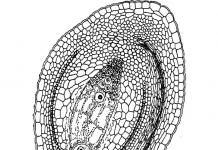

Rysunek 2.1 - Obudowa ochronna i odpylająca Rysunek 2.2 - Odpylacz

do wiertarek

Urządzenia technologiczne, w szczególności maszyny do obróbki metali, wyposażone są w odpylacze; którego projekt pokazano na ryc. 1.2

Organizacyjny. Ochrona czasowa w przypadku narażenia na aerozole o działaniu głównie fibrogennym (APFD). Aby ocenić możliwość kontynuowania pracy w określonych warunkach pracy i obliczyć dopuszczalny czas pracy w tych warunkach pracy (dla nowoprzyjętych pracowników), należy porównać rzeczywiste i kontrolne poziomy zapylenia.

W przypadku, gdy ładowność rzeczywista nie przekracza ładowności, potwierdza się możliwość kontynuowania pracy na tych samych warunkach.

W przypadku przekroczenia CIT należy obliczyć staż pracy (T1), przy którym CIT nie przekroczy CIT. W takim przypadku zaleca się ustalenie podatku CIT dla średniego stażu pracy wynoszącego 25 lat. W przypadkach, gdy staż pracy przekracza 25 lat, obliczenia należy dokonać na podstawie rzeczywistego stażu pracy.

gdzie T1 jest dopuszczalnym stażem pracy w danych warunkach;

KPN25 - kontrola obciążenia pyłem przez 25 lat eksploatacji z zachowaniem maksymalnych dopuszczalnych stężeń;

K – rzeczywiste średnie stężenie pyłu zmianowego;

N - liczba zmian w roku kalendarzowym;

Q to objętość wentylacji płuc na zmianę.

W takim przypadku wartość K przyjmuje się jako wartość średnią ważoną dla wszystkich okresów pracy:

gdzie K1 – Kn – rzeczywiste średnie stężenia zmianowe dla poszczególne okresy praca;

t1 – tn – okresy eksploatacji, podczas których rzeczywiste stężenie pyłu było stałe.

Wartość Q oblicza się podobnie jak wartość K.

W przypadku zmiany poziomu zapylenia powietrza na stanowisku pracy lub kategorii pracy (objętość wentylacji płucnej na zmianę) rzeczywiste obciążenie pyłem oblicza się jako sumę rzeczywistych ładunków pyłu dla każdego okresu, w którym wskazane wskaźniki były stałe. Przy obliczaniu kontrolnego obciążenia pyłem uwzględnia się również zmiany kategorii pracy w różnych okresach czasu.

Środki sanitarne i higieniczne. Wewnętrzne powierzchnie ścian, podłóg i innych osłon stanowisk pracy, w których może wydzielać się pył, należy wyłożyć gładkim materiałem budowlanym, umożliwiającym łatwe usunięcie, a czasami zmycie osadzonego kurzu.

Kurz należy usuwać na mokro lub metodą odsysania (odkurzaczami przemysłowymi lub zasysaniem do przewodu ssącego).

Środki lecznicze i zapobiegawcze: badania lekarskie, okresowe (co najmniej 2 razy w roku) badanie rentgenowskie stanu płuc u wszystkich osób wykonujących zawód wdychanie pyłów przemysłowych. W przypadku wykrycia początkowego stadium krzemicy lub gruźlicy, pacjenta należy przenieść z pracy związanej z narażeniem na pył, skierować do sanatorium, gdzie należy rozpocząć terminowe leczenie. Pacjenci z początkowymi postaciami krzemicy muszą być zarejestrowani w przychodni, a po opuszczeniu pracy związanej z pyłem muszą być w dalszym ciągu monitorowani, aby zapobiec rozwojowi krzemicy późnej i krzemicy gruźlicy.

Głównym zadaniem badań okresowych jest terminowe wykrycie wczesnych stadiów choroby i zapobieganie rozwojowi pylicy płuc, określenie przydatności zawodowej oraz przeprowadzenie najskuteczniejszego leczenia i środków zapobiegawczych. Terminy inspekcji zależą od rodzaju produkcji, zawodu i zawartości pyłu. Badania terapeuty i otolaryngologa przeprowadzane są raz na 12 lub 24 miesiące, w zależności od rodzaju pyłu, z obowiązkowym RTG klatki piersiowej i fluorografią wielkoformatową.

Wśród działań profilaktycznych mających na celu zwiększenie reaktywności organizmu i odporności na pyłowe uszkodzenia płuc, najskuteczniejsze jest naświetlanie promieniami UV hamujące procesy sklerotyczne. Inhalacje alkaliczne pomagające odkażać górne drogi oddechowe, ćwiczenia oddechowe, która poprawia funkcję oddychania zewnętrznego, dieta z dodatkiem metioniny i witamin.

Wskaźnikami skuteczności działań przeciwpyłowych jest zmniejszenie stężenia pyłu oraz zmniejszenie zachorowalności na zawodowe choroby płuc.

Sprzęt ochrony osobistej przed pyłem. W przypadku, gdy podjęte działania mające na celu zmniejszenie stężenia pyłu nie zmniejszą zapylenia w miejscu pracy do akceptowalnych granic, należy stosować środki ochrony indywidualnej. Sprzęt ochrony osobistej obejmuje maski przeciwpyłowe, okulary ochronne i specjalną odzież przeciwpyłową. Wyboru tego lub innego urządzenia ochrony dróg oddechowych dokonuje się w zależności od rodzaju substancji szkodliwych i ich stężenia. Narządy oddechowe chronione są urządzeniami filtrującymi i izolującymi. Najszerzej stosowanym respiratorem jest typ „Petal”.

Rysunek 3.1 - Respirator płatkowy

Aby chronić oczy, używaj okularów zamkniętych lub otwartych. Okulary typ zamknięty z trwałym szkłem bezpiecznym stosowanym w mechanicznej obróbce metali (cięcie, bruzdowanie, nitowanie ręczne itp.). Do procesów, którym towarzyszy powstawanie drobnych i stałych cząstek oraz pyłów, zaleca się stosowanie odprysków metali, zamkniętych okularów z bokami lub masek z szybą. Na ryc. 3.1, 3.3 przedstawiają niektóre rodzaje okularów.

Rysunek 3.2 - Modele okularów ochronnych z osłonami i bez osłon

Rysunek 3.3 – Przykłady zamkniętych okularów chroniących oczy

Z odzieży roboczej stosuje się kombinezony pyłoszczelne: damskie i męskie z hełmami do wykonywania prac związanych z dużym powstawaniem nietoksycznego pyłu, kombinezony - męskie i damskie z hełmami (ryc. 3.4).

Według GOST 29057-91 „Karnitury męskie chroniące przed nietoksycznym pyłem. Dane techniczne" i GOST 29058-91 "Kombinezony damskie chroniące przed nietoksycznym pyłem. Specyfikacje techniczne” do produkcji kombinezonów i hełmów stosuje się moleksynę bieloną i barwioną na gładko

Rysunek 3.4 – Kombinezony przeciwpyłowe – męskie i żeńskie z hełmami

3 DZIAŁANIA MAJĄCE NA CELU OGRANICZENIE SZKODLIWEJ SUBSTANCJI PYŁÓW W MIEJSCACH PRACY TURNERS LLC „STANDARD”

Wniosek

Ochrona czasu.

Jednym ze sposobów ograniczenia wpływu szkodliwych pyłów na organizm ludzki jest zabezpieczenie w czasie.

Głównym wskaźnikiem oceny stopnia oddziaływania APFD na narządy oddechowe pracownika jest obciążenie pyłem.

Rzeczywiste średnie zmianowe stężenie pyłu metalicznego na stanowiskach tokarza (2 stanowiska pracy) K = 5,6 mg/m3: MPC = 4 mg/m3.

Obciążenie pyłem (DL) układu oddechowego pracownika to rzeczywista lub przewidywana wartość całkowitej dawki narażenia na pył, którą pracownik wdycha przez cały okres faktycznego (lub przewidywanego) zawodowego kontaktu z pyłem.

Obciążenie pyłem narządów oddechowych pracowników (2 tokarzy) oblicza się na podstawie rzeczywistego średniego zmianowego stężenia APPD w powietrzu w miejscu pracy, objętości wentylacji płucnej (w zależności od ciężkości pracy) i czasu trwania kontaktu z kurzem:

PN = KNTQ, mg

gdzie K jest rzeczywistym średnim zmianowym stężeniem pyłu w strefie oddychania pracownika, w mg/m; K = 5,6 mg/m3;

N to liczba zmian roboczych przepracowanych w roku kalendarzowym w warunkach narażenia na APFD; N = 248 zmian;

T – liczba lat kontaktu z APFD;

tokarz 1 – T = 5 lat;

tokarz 2 – T = 8 lat;

Q to objętość wentylacji płuc na zmianę, m. Zaleca się stosowanie następujących średnich wartości objętości wentylacji płuc, które zależą od poziomu poziomów energii i odpowiednio kategorii pracy zgodnie z SanPiN 2.2.4.548 -96 („Wymagania higieniczne dotyczące mikroklimatu pomieszczeń przemysłowych”); dla pracy kategorii IIa-IIb Q = 7 m.

PN = 5,624857 = 48608 mg

PN = 5,624887 = 77772,8 mg

Uzyskane wartości rzeczywistego DP porównuje się z wartością kontrolnego obciążenia pyłem (CPL), rozumianego jako obciążenie pyłem powstałe pod warunkiem zaobserwowania średniego przesunięcia MPC pyłu w całym okresie kontaktu zawodowego z czynnikiem.

Kontroluj obciążenie pyłem w tym samym okresie:

CPN = MPCcc NTQ, mg

gdzie MDCSS oznacza maksymalne dopuszczalne średnie stężenie pyłu podczas zmiany, mg/m3

Dla tokarza 1:

CPN = 424857 = 34720 mg

Dla tokarza 2:

CPN = 424887 = 55552 mg

Wielokrotność nadmiaru kontrolnych ładunków pyłu wskazuje klasę niebezpiecznych warunków pracy ze względu na czynnik – pył. Obliczamy kwotę nadwyżki podatku CIT.

Dla tokarza 1:

Dla tokarza 2:

Klasę warunków pracy określa się zgodnie z R 2.2.2006-05.

Tabela 3.1 - Klasy warunków pracy w zależności od zawartości w powietrzu obszaru roboczego aerozoli o działaniu głównie fibrogennym (APFA) i obciążenia pyłem układu oddechowego (wielokrotność nadmiaru MPC i CPN)

Aerozole | Klasa warunków pracy |

|||||

Do przyjęcia | Niebezpieczny** |

|||||

Wysoce i średnio fibrogenny APFD*; pyły zawierające naturalne (azbest, zeolity) i sztuczne (szklane, ceramiczne, węglowe itp.) włókna mineralne | ||||||

Niskofibrogenny APFD** | ||||||

* Pyły silnie i średnio fibrogeniczne (MPC 2 mg/m). ** Pyły lekko fibrogeniczne (MPC 2 mg/m). *** Pyły organiczne w stężeniach przekraczających 200-400 mg/m stwarzają zagrożenie pożarem i wybuchem. |

||||||

Klasa warunków pracy tokarza to 3,1, tj. warunki pracy charakteryzują się takimi odchyleniami w stężeniu czynników szkodliwych od norm higienicznych, które powodują zmiany funkcjonalne, które z reguły wracają po dłuższej przerwie w kontakcie z czynnikami szkodliwymi (niż na początku kolejnej zmiany) i zwiększają ryzyko uszczerbku na zdrowiu.

d) Ustalamy kontrolne obciążenie pyłem dla okresu 25-letniego kontaktu z czynnikiem (CPN25):

CPN25 = 4248257 = 173600 mg

e) Dopuszczalny staż pracy w tych warunkach określamy korzystając ze wzoru:

T = KPN25/ (KNQ), lata

T = 173600 / (5,62487) = 17,9 lat

Zatem dopuszczalny staż pracy tokarza w tych warunkach wynosi 17,9 lat.

Staż pracy tokarza wynosi 1 – 5 lat, co oznacza, że może pracować w tym zawodzie nie dłużej niż 12,9 lat

Staż pracy tokarza wynosi 2–8 lat, co oznacza, że może pracować w tym zawodzie nie dłużej niż 9,9 roku.

Wydarzenia techniczne

Sugerujemy zastosowanie wentylacji miejscowej.

Określmy ilość powietrza potrzebną do ciągłego usuwania pyłu z narzędzia tnącego. Wykonujemy obliczenia wg

gb=gc/kg/h,

gdzie Gc to ilość wiórów oddzielonych od przedmiotu - Gc, kg/h (czas pracy maszyny); ponieważ Nie mamy możliwości zmierzenia tej wartości bezpośrednio na stanowisku tokarza (2 stanowiska pracy), wtedy do obliczeń bierzemy Gc = 110 kg/h;

Stężenie mieszaniny, kg/kg, przyjąć 1, zgodnie z;

gb=110 / 0,6 = 184 kg/h,

Określmy minimalną ilość powietrza potrzebną do transportu zrębków na jednym stanowisku pracy:

L─=GB/B, m3/h

gdzie B jest masą właściwą powietrza w temperaturze transportowanej mieszaniny, kg/m3, należy przyjąć 1,2 kg/m3 wg.

L²=184 /1,2 = 154 m3/h

Ponieważ są dwa miejsca pracy, to L² = 154 · 2 = 308 m3/h.

Wybieramy filtr elektrostatyczny FVU-2400, którego parametry techniczne przedstawiono w tabeli 3.2

Tabela 3.2 - Dane techniczne, parametry eksploatacyjne i wymiary gabarytowe FVU-2400

Charakterystyka techniczna FVU-2400 | Parametry FVU-2400 |

Wydajność, m³/godz., | |

Rozmiar wychwyconych cząstek, mikrony, | |

Stopień oczyszczenia cząstek stałych,%, nie mniej | |

Aktywna powierzchnia filtrująca, m² | |

Waga, kg, nie więcej | |

Wymiary całkowite, mm | |

Liczba obsługiwanych stanowisk | |

Moc zainstalowana, kVA, nie więcej | |

Rodzaj prądu zasilania | AC trójfazowy |

Częstotliwość prądu, Hz | |

Napięcie, V | |

Napięcie obwodu sterującego, V | |

Napięcie na elektrodzie koronowej, V | |

Napięcie na elektrodzie zbiorczej, V | |

Skorygowany poziom dźwięku | |

Charakterystyka wibracyjna | Nie przekraczaj limitów |

Rodzaj sieci energetycznej i | TN-C-S wg |

1. Standaryzacja higieniczna stanowi podstawę do podjęcia działań mających na celu zwalczanie pyłów przemysłowych.

Ø Zgodność z wymaganiami ustanowionymi przez GOST MPC(maksymalne dopuszczalne stężenia) jest konieczne przy wykonywaniu profilaktycznego i bieżącego nadzoru sanitarnego.

Monitorowanie poziomu zapylenia musieć systematycznie przeprowadzane przez zakładowe laboratoria sanitarno-chemiczne.

Odpowiedzialność za utrzymanie warunków zapobiegających wzrostowi maksymalnie dopuszczalnego stężenia pyłów w powietrzu spoczywa na administracji przedsiębiorstw.

Obowiązują podstawowe wymagania higieniczne

§ procesy technologiczne i urządzenia,

§ wentylacja,

§ rozwiązania konstrukcyjno-planistyczne,

§ racjonalna opieka medyczna nad pracownikami,

§ stosowanie środków ochrony osobistej.

Opracowując system działań prozdrowotnych, należy się kierować

Ø zasady sanitarne organizacja procesów technologicznych i wymagania higieniczne dla urządzeń produkcyjnych ,

Ø i także branżowe standardy produkcji z emisją pyłów w przedsiębiorstwach różnych sektorów gospodarki narodowej .

Środki mające na celu zmniejszenie zapylenia w miejscu pracy i zapobieganie pylicy płuc muszą być kompleksowe i obejmować środki

§ technologiczny,

§ sanitarno-techniczny,

§ medyczne i biologiczne

§ i charakter organizacyjny.

2. Działalność technologiczna . Głównym sposobem zapobiegania chorobom płuc wywołanym pyłem - eliminacja powstawania pyłu na stanowiskach pracy poprzezzmiany w technologii produkcji.

Przyczynia się do znacznego odciążenia i poprawy warunków pracy:

§ automatyzacja, mechanizacja procesów produkcyjnych;

§ wprowadzenie technologii ciągłych (eliminujących pracę fizyczną);

§ pilot.

Znacząco ogranicza kontakt pracowników ze źródłami emisji pyłów:

§ automatyczne rodzaje spawania ze zdalnym sterowaniem;

§ zrobotyzowane manipulatory do operacji załadunku, przenoszenia i pakowania materiałów sypkich.

Zastosowanie nowych technologii pozwoliło wyeliminować operacje związane z powstawaniem pyłu w odlewniach fabryk:

§ formowanie wtryskowe,

§ elektrochemiczne metody obróbki metali,

§ czyszczenie iskrą wodną lub elektryczną.

Skutecznymi środkami do walki z kurzem są:

§ zastosowanie w procesie technologicznym zamiast wyrobów proszkowych brykietów, granulatów, past, roztworów itp.;

§ zastąpienie substancji toksycznych substancjami nietoksycznymi, np. w cieczach obróbczych, smarach itp.;

§ przejście z paliwa stałego na paliwo gazowe;

§ powszechne stosowanie ogrzewania elektrycznego o wysokiej częstotliwości (znacznie zmniejszające emisję zanieczyszczeń). środowisko produkcyjne dym i spaliny).

3. Środki sanitarne .

Środki sanitarne obejmują miejscowe wiaty dla urządzeń pyłotwórczych z zasysaniem powietrza spod wiaty.

Ø Lokalna wentylacja wyciągowa (obudowy, ssawki boczne ) stosowany w przypadkach, gdy ze względu na warunki technologiczne nie ma możliwości zwilżenia obrabianych materiałów.

Pył należy usuwać bezpośrednio z miejsc zapylonych.

Przed uwolnieniem zapylonego powietrza do atmosfery wyczyszczone.

Ø Używają do zwalczania wtórnego tworzenia się pyłu pneumatyczne czyszczenie pomieszczeń.

Odkurzanie sprężonym powietrzem oraz czyszczenie na sucho pomieszczeń i urządzeń niedozwolony.

4. Leczenie i środki zapobiegawcze . Monitorowanie medyczne stanu zdrowia pracowników jest bardzo ważne.

Obowiązkowe jest:

§ wstępny(w momencie rozpoczęcia pracy)

§ I okresowy(w trakcie pracy) badania lekarskie

(Zarządzenie Ministerstwa Zdrowia Rosji z dnia 14 marca 1996 r. Nr 90 „W sprawie procedury przeprowadzania wstępnych i okresowych badań lekarskich pracowników oraz przepisów lekarskich dotyczących dopuszczenia do zawodu”, zmienione 6 lutego 2001 r.).

Przeciwwskazaniami do pracy przy narażeniu na pył są::

§ wszystkie formy gruźlicy,

§ przewlekłe choroby układu oddechowego,

§ przewlekłe choroby układu sercowo-naczyniowego, oczu i skóry

3 zadania przeglądów okresowych:

§ wykrywanie wczesnych stadiów choroby i zapobieganie rozwojowi

pylica płuc,

§ określenie przydatności zawodowej

§ i prowadzenie najskuteczniejszych działań leczniczych i zapobiegawczych.

Termin kontroli zależy od

§ rodzaj produkcji,

§ zawody

Inspekcje terapeuta I otolaryngolog przeprowadzane są raz na 12 Lub 24 miesięcy w zależności od rodzaju pyłu z obowiązkiem Rentgen klatki piersiowej I fluorografia wielkoformatowa.

Najbardziej efektywnydziałania zapobiegawcze, mający na celu zwiększenie reaktywności i odporności organizmu na pyłowe uszkodzenia płuc:

§ Promieniowanie UV w fotariach(hamowanie procesów sklerotycznych);

§ inhalacje alkaliczne(promowanie higieny górnych dróg oddechowych);

§ ćwiczenia oddechowe(poprawa funkcji oddychania zewnętrznego);

§ dieta(z dodatkiem metioniny i witamin).

Pyły przemysłowe są jednym z najczęstszych zagrożeń zawodowych, które może powodować choroby pyłowe, plasujące się na pierwszym miejscu wśród chorób zawodowych. Tworzenie się pyłu i jego uwalnianie do powietrza w miejscu pracy występuje w wielu gałęziach przemysłu:

- · w górnictwie i przemyśle węglowym – podczas wiercenia skał, strzałów, sortowania, mielenia;

- · w budowie maszyn – podczas czyszczenia, wycinania odlewów, szlifowania, polerowania produktów; metalurgia i chemia - przy wykonywaniu procesów pirometalurgicznych wytapiania metali i wytapiania różnych materiałów mineralnych;

- · w przedsiębiorstwach tekstylnych – podczas czyszczenia i sortowania wełny, bawełny, przędzenia, tkania itp.

Pył przemysłowy to drobno rozdrobnione cząstki stałe, które unoszą się w powietrzu w pomieszczeniach pracy, tj. w postaci aerozolu.

Pyły dzielimy ze względu na pochodzenie: organiczne (roślinne, zwierzęce, sztuczne), nieorganiczne (metaliczne, mineralne), mieszane.

W budownictwie pyły przemysłowe powstają w wyniku kruszenia kamienia, wiercenia, piaskowania, eksplozji mas ziemnych, rozbiórki starych budynków, rozładunku materiałów sypkich itp. Duża liczba Pył powstaje na placach budowy w przypadku złych dróg, braku podlewania ich wodą w czasie upalnego lata oraz przygotowania farb i roztworów do prac malarskich i tynkarskich z suchych zapraw.

Pod wpływem kurzu mogą rozwijać się zarówno choroby specyficzne, jak i niespecyficzne. Specyficzna patologia objawia się w postaci pylicy płuc - zwłóknienia tkanki płucnej. Pylicę płuc klasyfikuje się w następujący sposób:

- · krzemica jest charakterystyczną postacią pylicy płuc, która występuje pod wpływem pyłu wolnego dwutlenku krzemu;

- · krzemica – pylica płuc powstająca podczas wdychania pyłów soli kwasu krzemowego (najczęstszym typem krzemicy jest azbestoza, cementoza, talkoza itp.);

- · metalokonioza (beryloza itp.), karbokonioza (anitrakoza itp.);

- · pylica płuc od pyłów mieszanych, od pyłów organicznych (byssinioza itp.).

Bardzo niebezpieczna choroba jest krzemica. Może rozwinąć się u pracowników przemysłu wydobywczego, węglowego, maszynowego itp. W przypadku krzemicy obserwuje się ciężkie zmiany sklerotyczne w narządach oddechowych z jednoczesnymi znacznymi zaburzeniami w układzie nerwowym, sercowo-naczyniowe, układ pokarmowy, limfatyczny.

Pył substancji toksycznych ołowiu, chromu, berylu itp. przedostaje się do organizmu człowieka przez płuca.

Decydujący wpływ na stopień uszkodzenia organizmu człowieka przez szkodliwe chemikalia i pyły ma ich stężenie w powietrzu w miejscu pracy oraz czas trwania narażenia.

Na toksyczne działanie szkodliwych substancji wpływają także inne szkodliwe i niebezpieczne czynniki produkcyjne. Na przykład, podniesiona temperatura i wilgotność powietrza, a także silne napięcie mięśni, w większości przypadków zwiększają wrażliwość organizmu na efekt toksyczny szkodliwa substancja.

Działania ograniczające niekorzystne skutki pyłu w pracy muszą mieć charakter kompleksowy i obejmować środki technologiczne, sanitarne, medyczne, profilaktyczne i organizacyjne.

Techniczne środki zwalczania pyłów są zróżnicowane i zależą od właściwości pyłu, charakteru procesu technologicznego oraz rodzaju urządzenia.

Głównym sposobem zapobiegania chorobom pyłowym jest eliminacja powstawania pyłów na stanowiskach pracy poprzez zmianę technologii produkcji. Tym samym zastosowanie formowania wtryskowego w odlewniach pozwoliło wyeliminować pracę z masą formierską, a chemiczne metody czyszczenia odlewów wyeliminowały operacje związane z powstawaniem pyłu.

Do odpylania należy zastosować mechaniczną wentylację miejscową wywiewną (obudowy, dygestoria, a w niektórych przypadkach także boczną). Podstawowe wymagania higieniczne dla mieszkańców Wentylacja wywiewna- całkowite zakrycie miejsca powstawania pyłu i utrzymanie wystarczających prędkości powietrza w sekcjach roboczych i nieszczelności obudów (w zależności od rodzaju pyłu - co najmniej 0,7-1,5 m/s). Powietrze przed wypuszczeniem do atmosfery należy oczyścić z pyłu.

Zespół urządzeń sanitarnych powinien obejmować pomieszczenia do przechowywania i ładowania respiratorów oraz do usuwania kurzu z odzieży roboczej.

Działania lecznicze i zapobiegawcze obejmują organizację i przeprowadzanie wstępnych i okresowych badań lekarskich, stosowanie inhalatorów w profilaktyce i leczeniu górnych dróg oddechowych (inhalacje alkaliczne), fotaria do naświetlania ultrafioletem. Jak fundusze indywidualne W celu ochrony można zalecić maski przeciwpyłowe. Przy niektórych rodzajach prac (prace piaskowania) zaleca się stosowanie hełmów lub kombinezonów z dopływem czystego powietrza w strefę oddechową pracownika.

Podczas budowy stosuje się materiały, które mają właściwości toksyczne i emitują szkodliwe gazy. Warto zatem znać ich właściwości i skutki, jakie powodują. Negatywne konsekwencje. Niektóre prace budowlane wiążą się z substancjami toksycznymi dla ludzi. Ich narażenie może prowadzić do krzemicy i ostrego, przewlekłego zatrucia. Normy sanitarne określają maksymalne stężenia substancji niebezpiecznych w miejscu pracy. Mają one charakter jednorazowy i w ciągu ośmiogodzinnego dnia pracy oraz przez cały okres pracy nie mogą powodować choroby ani pogorszenia stanu zdrowia pracowników.

W zależności od poziomu oddziaływania na organizm istnieją cztery klasy substancji szkodliwych, które uszeregowano tutaj w miarę wzrostu zagrożenia dla człowieka:

- 1 – niskie ryzyko;

- 2 – średnio niebezpieczne;

- 3 – wysoce niebezpieczny;

- 4 - zbyt niebezpieczne.

Na budowach najczęściej stosowane są substancje klasy 3 i 4: benzen, aceton, amoniak i inne rozpuszczalniki stosowane przy pracach malarskich różne rodzaje praca prowadzi do specyficznych chorób charakterystycznych dla tego zawodu. Zapobieganie szkodliwym skutkom zdrowotnym osiąga się poprzez wdrożenie zestawu środków technicznych i organizacyjnych mających na celu poprawę środowiska pracy.

→ Odpylanie autostrady

Środki mające na celu zmniejszenie zapylenia powietrza

Stan środowiska powietrza w miejscu pracy, spełniający wymagania norm, zapewnia się poprzez wykonanie szeregu działań technologicznych, konstrukcyjnych i sanitarnych. Do środków takich zalicza się: maksymalne uszczelnienie i przykrycie obszarów zapylających, zwilżenie rozdrobnionego materiału; urządzenie zasysające i wentylujące.

Projektując przedsiębiorstwa produkcyjne, należy przewidzieć środki zapobiegające lub znacznie ograniczające emisję pyłów. Po zamontowaniu i uruchomieniu obiektu są one trudne do zrealizowania, a często wręcz niemożliwe.

Operacje wiertnicze są obfitym źródłem pyłu. W Bułgarii Zjednoczony Instytut Naukowo-Badawczy Bezpieczeństwa i Higieny Pracy opracował odpylacz suchy model PS-2 przeznaczony do wiertarki BMK-4M wykorzystywanej do wiercenia studni w budownictwie drogowym. Odpylacz ten gwarantuje wychwytywanie pyłu z otworu podczas wiercenia go ze skutecznością 95-98%. Działa w oparciu o trzystopniowy schemat oczyszczania powietrza z pyłów. Pierwszy etap służy do zatrzymania największych cząstek na początku otworu. Drugi stopień składa się z koncentratorów pyłu, natomiast trzeci to gęsty filtr wychwytujący drobny pył. Odpylacz jest lekki i łatwy w produkcji. Zużycie sprężonego powietrza wynosi zaledwie 0,5-0,6 m3/s.

Na dużym przedsiębiorstw przemysłowych do budowy produkcji - nowe instalacje myatrpiyppp yanyappgipnny są nazywane w naszym kraju.

Ryż. 1. Obszar (zacieniony) racjonalnego użytkowania różne rodzaje zbieracze kurzu

Wszystkie z reguły obejmują jednostkę do odsysania produktów wiertniczych (parasol, schron aspiracyjny) z głowicy odwiertu, urządzenia odpylające, kanały powietrzne i stymulatory ciągu. Odpylanie odbywa się w tym przypadku wieloetapowo: sedymentacja drobnego pyłu i dużych frakcji pyłowych, zbieranie średnich i małych frakcji pyłu, oczyszczanie powietrza z drobnego pyłu. Poszczególne etapy systemów odpylania dobierane są zgodnie z obszarem racjonalnego wykorzystania odpylaczy oraz cechy konstrukcyjne narzędzia maszynowe Najczęściej filtry tkaninowe stosuje się jako ostatni etap oczyszczania, rzadziej - hydrofiltry, urządzenia piankowe lub ich kombinacje.

Ryż. 2. Schemat instalacji przygotowania mieszanki powietrzno-wodnej na wiertarkach mechanicznych:

1 - pojemnik na wodę; 2 - pompa; 3 - rurociąg; 4 - obrotowy maszyny; 5 - żerdź wiertnicza; 6 - wentylator

Jednak głównym sposobem zwalczania pyłu podczas pracy wiertnic jest tłumienie pyłu bezpośrednio w studni wodą. Na wiertniach mechanicznych zastosowanie wody do tłumienia zapylenia umożliwia związanie cząstek pyłu w aerozole pyłowo-wodne o takich rozmiarach, że na wyjściu ze studni pod wpływem siły ciężkości osiadają u jej ujścia.

Zastosowanie mieszaniny powietrza i wody w niemal wszystkich przypadkach zapewnia skuteczne tłumienie zapylenia i uzyskanie maksymalnych dopuszczalnych stężeń pyłu w kabinie i obszarze pracy maszyny. Jednak zastosowanie mieszaniny powietrza i wody czasami prowadzi do zmniejszenia prędkości wiercenia i innych niekorzystnych czynników, co tłumaczy się nieprawidłowym przepływem wody wymaganej do dostarczenia jej do studni.

Aby zwiększyć skuteczność odpylania, zwiększyć prędkość wiercenia i trwałość narzędzia wiertniczego, a także zapobiec erozji wylotu lub całej studni, do wody dodaje się różne chemikalia.

Kontrolę zapylenia podczas masowych eksplozji można przeprowadzić na różne sposoby. Należą do nich: środki organizacyjne – eksplozja w godzinach największej aktywności wiatru; technologiczne - zastosowanie szczelin powietrznych w odwiercie, wstrzeliwanie wysokich ław, wstrzeliwanie w nieusunięty górotworu, zastosowanie piany, sztuczna wentylacja. Do najczęściej stosowanych metod zalicza się odpylanie hydropyłu: zatykanie studni wodą, nawadnianie chmury pyłowo-gazowej, strzały hydrominowe oraz wstępne nawadnianie terenów.

Istnieją dwa rodzaje zatkania studni: zewnętrzne i wewnętrzne. Wewnętrzną przegrodę wodną tworzy się za pomocą tulejek polietylenowych wypełnionych wodą. Skuteczność tłumienia pyłu wynosi: 50,4% przy zużyciu wody 0,46 l/m3 przy eksplodowaniu wsadu odwiertowego o masie 450-620 kg, 84,7% przy jednostkowym zużyciu wody 0,79 l/m3 przy eksplodowaniu wsadu odwiertowego o masie 126-294 kg .

Zewnętrzny ogranicznik wody może być wykonany w postaci polietylenowych pojemników z wodą, umieszczanych przy głowicy studni lub wzdłuż kilku studni. Pod kontenerami umieszczane są dodatkowe ładunki wybuchowe. Zużycie wody na zewnętrzny przystanek wodny przyjmuje się w ilości 1,0-1,3 l/m3 masy wybuchowej. Wydajność tej metody wynosi 53% przy zużyciu wody 1,39 l/m3 i wsadze 126-294 kg.

Do nawadniania chmury pyłowo-gazowej można wykorzystać krople wody dostarczane z helikopterów. Metoda ta jest obiecująca w przypadku eksplozji o małej objętości.

Wyraźną redukcję zapylenia można osiągnąć stosując sztuczną sedymentację. Wdrożenie tej metody jest możliwe tylko wtedy, gdy w obszarze wybuchu występuje zachmurzenie.

Nawadnianie chmury pyłowo-gazowej możliwe jest również przy pomocy strumieni wody lub wody i powietrza wytwarzanych przez zespoły wentylatorowe typu NK-12KV czy PVU-6, a także silne zraszacze. Wadą tej metody jest niemożność uchwycenia przez strumień całej chmury na jej wysokości.

Zaleca się także ograniczenie stężenia pyłu w obłoku pyłowo-gazowym opuszczającym kamieniołom poprzez zastosowanie kurtyn wodnych na drodze jego ruchu, tworzonych za pomocą silnych zraszaczy lub wentylatorów tryskaczowych.

Tłumienie pyłu podczas masowych wybuchów możliwe jest przy użyciu pianki powietrzno-mechanicznej. Napełnianie pianą odbywa się za pomocą instalacji umieszczonej na przyczepie TM3-803A, która składa się z obrotowej platformy, wysięgnika z drugim i trzecim stopniem chowanym, stopnia końcowego z generatorami piany i wciągarkami. Średnica strefy irygacyjnej wynosi 45-50 m. Piankę wlewa się do bloku wybuchowego po załadowaniu studni wybuchowych i zainstalowaniu sieci wybuchowej za pomocą lontów detonujących w osłonie z polichlorku winylu DSh-E. W koncentracie piany PO-1 tworzy się piana. Grubość warstwy piany na powierzchni poziomej półek wynosi od 1 do 1,5 m, a na zboczach półek 0,3-0,6 m. Jej zużycie wynosi od 0,06 do 0,16 m3/m3 urobku. Przy zastosowaniu pianki powietrzno-mechanicznej średnia skuteczność odpylania po 2,5 minucie od wybuchu wynosi 62%, a po 30 min – 70%.

Ryż. 3. Projekt zatrzymania wody studni:

a - zewnętrzny; b - wewnętrzny; 1 - ładunek wybuchowy; 2- lont detonujący; 3 - nabój akcji; 4 - kompensator; 5 - zatrzymaj się; 6 - dodatkowy ładunek wybuchowy; 7 - zapalniki lontowe detonujące

Obecnie wydobycie i załadunek wysadzonych mas odbywa się głównie za pomocą koparek jednonaczyniowych. Emisja pyłu podczas pracy koparek jednonaczyniowych występuje cyklicznie podczas nabierania, przenoszenia i rozładunku łyżki. Jednocześnie zawartość pyłu w atmosferze zależy od rodzaju i wytrzymałości skał, składu frakcyjnego i wilgotności górotworu, parametrów i wydajności koparek, warunków klimatycznych i meteorologicznych i może sięgać 100 mg/m3 lub więcej : Szczególnie dużą zawartość pyłu w powietrzu obserwuje się w okresach ujemnych temperatur, co wynika z braku działań ograniczających emisję pyłu, częstego zarzucania zamarzniętych szczytów skalnych w górnej części ściany oraz większej niż latem aktywności wiatru.

Ograniczenie emisji pyłu podczas urabiania górotworu można osiągnąć poprzez osadzanie pyłu pływającego w centrach emisji pyłu poprzez wstępne zwilżenie urabianej skały.

Ogólnounijny Instytut Badawczy Bezpieczeństwa Pracy w Górnictwie (VNIIBTG) opracował system nawadniania, który zapewnia wytworzenie ciągłego palnika rozproszonej wody wokół kadzi. Przy zużyciu wody na poziomie 12-25 l/min do tłumienia zapylenia zawartość pyłu w powietrzu w kabinie kierowcy koparki zmniejsza się 1,5-2 razy. Aby uzyskać kurtynę powietrzno-wodną pokrywającą strefę załadunku i rozładunku kadzi, można zastosować instalację TE-1m z rurką Venturiego i wentylatorem STD-5. Przy doprowadzeniu wody do zwężki Venturiego w ilości 4,2 l/min zawartość pyłu w powietrzu w kabinie koparki spada z 6-9 do 2,0-2,3 mg/m3, a w miejscu jej pracy - z 8-10 do 2-3 mg/m3. Jednocześnie skuteczność osadzania unoszącego się pyłu przez rozproszoną wodę w dużej mierze zależy od jej właściwości, prędkości i kierunku wiatru. Ponadto ta metoda zagęszczania pyłu ogranicza się tylko do dodatnich temperatur powietrza.

Jednak najbardziej rozpowszechnione są instalacje nawadniające montowane na pojazdach ciężkich typu KrAZ-256, BelAZ-540, MAZ-525, które posiadają zbiornik na wodę, pompę, monitor hydrauliczny i system rurociągów. Jako urządzenie nawadniające stosuje się urządzenie DDN-45, które ma pompę wytwarzającą ciśnienie 5-10 s Pa przy natężeniu przepływu cieczy 120 m3/h i działa z przystawki odbioru mocy zrzutu BelAZ-540 ciężarówka.

Ryż. 4. Schemat nawadniania pyłu podczas pracy koparki:

1 - pompa; 2- pojemnik na wodę; 3- przewód wodny; elastyczny rękaw; 5- zraszacz

Z nieobecnością specjalne maszyny Do nawadniania górotworu można także zastosować hydrosiewnik DE-16, produkowany przez fabryki maszyn drogowych.

Walka z pyłem na drogach kamieniołomów wymaga zwiększonego zużycia i częstotliwości rozlewu materiałów odpylających.

Do usuwania pyłu z dróg kamieniołomów z nawierzchnią pokruszoną kamieniem przy dodatnich temperaturach powietrza często używa się wody. Aby utrzymać wilgotność dróg, można je również pokryć solami higroskopijnymi, które są również środkami przeciw zamarzaniu. Przy dużej (powyżej 40%) wilgotności względnej powietrza zaleca się posypywanie dróg solą po uprzednim zwilżeniu ich wodą.

W klimacie gorącym i suchym, a także umiarkowanym i ciepłym z niewielką ilością opadów, dobre wyniki w zapobieganiu emisji pyłów z dróg do kamieniołomów uzyskano poprzez traktowanie ich LST. Najlepsze efekty przy odpylaniu dróg kamieniołomowych uzyskuje się stosując bitumy, smołę, olej opałowy, żywice i oleje. Jednak ich rzadkość, możliwość uwolnienia szkodliwych składników, zagrożenie pożarowe, złożoność technologii przygotowania i przetwarzania oraz stosunkowo wysoki koszt nie pozwalają na rekomendowanie ich do szerokiego zastosowania przemysłowego.

Aby zapobiec emisji pyłów podczas poruszania się pojazdów po drogach kamieniołomów, możemy polecić Universin-L, Universin-V, Niogrin, Niogrin-3 (zima), Severin-2, Universan-S (północ), które zostały opracowane przez Instytut Badawczy im. Górnictwo Odkrywkowe (NIIOGR) i Instytut Naftowy Ufa (UNI, Ufa). Stosowane są także jako środki zapobiegające przywieraniu i przymarzaniu przewożonych materiałów do powierzchni pojazdów. Substancje te produkowane są przez rafinerie ropy naftowej Novo-Ufa i Ufa.

Zaletą niektórych substancji zapobiegawczych opracowanych przez NIIOGR i UNI jest to, że wraz ze środkami zapobiegającymi zamarzaniu soli mogą być stosowane w celu zapobiegania emisji pyłów z dróg kamieniołomów przy ujemnych temperaturach powietrza.

Szerokie zastosowanie środków odpylających można osiągnąć dzięki specjalnie zaprojektowanym do tego celu maszynom do podlewania. Ustalono ponadto, że należy przeprowadzić obróbkę nawierzchni drogowej

Lepiej jest przez dysze pod ciśnieniem 0,3-0,5 MPa niż grawitacyjnie przez dysze szczelinowe. W kamieniołomach stosuje się podlewanie montowane na bazie pojazdów BelAZ, MAZ, ZIL.

Samobieżny zestaw do podlewania (SPA) na bazie BelAZ-540, przeznaczony do oczyszczania nawierzchni drogowych ze śniegu i rozsypanego górotworu, spulchniania wierzchniej warstwy ścieralnej nawierzchni drogowej, zalewania materiałów odpylających, może być również stosowany do nawadniania śrutowanych bloków i gaszenia pożarów. Agregat posiada system rozprowadzania materiałów płynnych po powierzchni, zrywak, monitor hydrauliczny, lemiesz oraz osprzęt dodatkowy.

Usuwanie zanieczyszczeń z powierzchni pojazdów odbywa się poprzez działanie strumieniowe płynów myjących przy użyciu myjni mobilnych lub stacjonarnych.

Poprawę stanu powietrza atmosferycznego w asfaltowniach można osiągnąć poprzez zwiększenie efektywności instalacji odpylających oraz powszechne wprowadzanie nowych technologii ograniczających emisję pyłów do atmosfery.

Najszerzej stosowanymi systemami odpylania w asfaltowniach, w których pył osadza się pod wpływem sił bezwładności, są cyklony. W cyklonie będącym rurą cylindryczną lub stożkową oczyszczone powietrze wprawiane jest w ruch obrotowy, w wyniku czego pod wpływem siły odśrodkowej cząsteczki pyłu wyrzucane są w stronę ścianek rury i ślizgając się po nich, wpaść do leja. Oczyszczone powietrze wydostaje się do atmosfery rurą wydechową.

Wyższą skuteczność odpylania osiąga się w urządzeniach czyszczących na mokro, gdy cząsteczki kurzu ze strumieni powietrza osadzają się podczas opływania zwilżonych powierzchni.

Instalacje odpylania betoniarni asfaltowych przeznaczone są do oczyszczania spalin z bębna suszącego z pyłu, utylizacji i podawania pyłu do mieszalnika w celu późniejszego dozowania w postaci kruszywa. Odpylacze ABZ mają zazwyczaj dwa etapy czyszczenia na sucho. Pierwszy etap czyszczenia instalacji DS-117-2E składa się z oddymiacza-odpylacza DP-10 z cyklonem-regulatorem TsN-15u, drugi - z czterech cyklonów SCN-40. Trójstopniowy system oczyszczania spalin instalacji DS-117-2K obejmuje: stopień oczyszczania wstępnego (I stopień) w postaci cyklonu osiowego o przepływie bezpośrednim o średnicy 600 mm; cztery cyklony SCN-40 współpracujące z oddymiaczem DP-10 (II stopień); Odpylacz szczelinowy „mokry” (III etap). Po czyszczeniu na mokro instalowany jest odkraplacz. Dodatkowo poprawiono instalację wodną dla odpylacza mokrego szczelinowego, składającą się z miski miazgi, zespołu pompującego z pływakiem oraz węża giętkiego.

Ryż. 5. Schemat instalacja odpylania betoniarek asfaltowych:

1 - palenisko; 2 - bęben suszący; 3- kanał gazowy; wentylator; 5 - rurka Venturiego; 6 - cyklonowy eliminator kropel; 7 - osadnik osadu; 8 - pompa obiegowa; 9 - rurociąg wodociągowy; Yu - grupa cyklonów NIIOGaz TsN-15

Instalacja DS-84-2 wykorzystuje trzy etapy oczyszczania: pierwszy składa się z dwóch cyklonów TsN-24, drugi – z trzech cyklonów SCN-40, trzeci – czyszczenie „na mokro” – z odpylacza wirowo-pęcherzykowego.

Do oczyszczania spalin z najpopularniejszych w naszym kraju mieszarek do betonu asfaltowego o wydajności 2S t/h Instytut Ukrniinzhproekt opracował instalację odpylania ze skruberem Venturiego, która po raz pierwszy została zastosowana w krajowych wytwórniach asfaltu. Zapylone gazy odsysane z bębna suszącego kierowane są w pierwszej kolejności do cyklonów w celu oczyszczenia, a następnie przesyłane do płuczki Venturiego, składającej się ze zwężki Venturiego i cyklonu z filmem wodnym. Ciecz irygująca dostarczana jest do zwężki Venturiego poprzez urządzenie rozprowadzające. W wyniku dużej względnej prędkości ruchu gazu i wody pył jest wychwytywany przez kropelki wody, które osadzają się w cyklonie z warstwą wody. Oczyszczone gazy uwalniane są do atmosfery, a zanieczyszczona woda trafia do dwusekcyjnego osadnika osadu, skąd jest ponownie dostarczana przez pompę w celu przepłukania gazów odlotowych. Tym samym w instalacji zastosowano zamknięty obieg wody do odpylaczy, co minimalizuje straty wody.

Jak wykazały badania krajowych wytwórni asfaltu, stosowane w nich odpylacze, ze względu na ich niską wydajność i słabą niezawodność eksploatacyjną, nie pozwalają na osiągnięcie wymaganego efektu.

Najbardziej skutecznymi urządzeniami odpylającymi są filtry workowe (tkaniowe) i elektryczne.

W naszym kraju workowe filtry tkaninowe znajdują szerokie zastosowanie w różnych gałęziach przemysłu. Producenci produkują filtry 17 marek, różniących się przeznaczeniem i danymi technicznymi, a 11 z nich ma standardowy rozmiar1). nowe rzędy. Do filtracji gazów, obok materiałów wełnianych, powszechnie stosuje się materiały wykonane z włókien poliestrowych (lavsan, terelen’ dokran), poliakrylonitrylowych (nitron, orlon) oraz włókien z grupy poliamidów (oxalone, sulfon). Ten ostatni rodzaj włókna posiada odporność na ciepło w temperaturze 250-280°C.

Szczególnie duży sukces w ostatnie lata osiągniętych w elektrycznym oczyszczaniu emisji przemysłowych. W naszym kraju produkowanych jest 13 marek elektrofiltrów, a 9 z nich posiada od 2 do 33 standardowych rozmiarów, które mogą znaleźć zastosowanie również w branży drogowej.

Obiecującymi metodami oczyszczania pyłów i gazów w wytwórniach asfaltu i betonu cementowego są metody adsorpcyjne, termiczne i katalityczne, które po specjalnych badaniach uwzględniających wskaźniki ekonomiczne i środowiskowe mogą być rekomendowane dla branży drogowej.

Aby ograniczyć powstawanie pyłu i rozsypywanie się materiału podczas transportu materiału na przenośnikach taśmowych, przewidziano: minimalną wysokość przenoszenia; urządzenie ograniczające uwalnianie się masy materiału na taśmę w miejscach jej przeciążenia; nachylenie przepływu w kierunku ruchu taśmy; urządzenia amortyzujące, które zapobiegają szybkiemu zużyciu pasów przez spadający materiał; urządzenie do czyszczenia luźnych gałęzi pasów i bębnów końcowych; szerokość taśm przenośnikowych jest co najmniej o 200 mm większa niż szerokość wymagana dla maksymalnej wydajności projektowej przenośnika.

Ryż. 6. Filtry tkaninowe:

a – filtr workowy z nadmuchem wstecznym; b - filtr workowy z mechanicznym wytrząsaniem worków typu FV (MFCH); c - filtr workowy z nadmuchem wstecznym; 1 - rama z pierścieniami oczyszczającymi; 2- rękaw; 3 - silnik z wentylatorem; 4 - mechanizm wstrząsający; 5 - ciało; 6 - ślimak; 7 – śluza; 8 - zawór elektromagnetyczny; 9 - rura sprężonego powietrza; 10 - dysza; 11 - automatyczne urządzenie sterujące; 12 - strumień sprężonego powietrza; 13 - rama; 14 - bunkier

Urządzenia stosowane w wytwórniach asfaltu, celulozowo-papierniczych i kondensatach, których działaniu towarzyszy wydzielanie się pyłu (przesiewacze, kruszarki, bunkry, miejsca do przesyłania surowców mineralnych itp.), muszą być wyposażone w hermetycznie zamknięte osłony aspiracji.

W wielu instalacjach podczas przygotowywania materiałów drogowych (tłuczeń, żwir) powstaje pył o wielkości mniejszej niż 5 mikronów, którego nie można wyeliminować nawet różnymi opryskiwaczami hydraulicznymi. W wielu krajach problem ten rozwiązano, instalując ciągłe uszczelnienie przy użyciu lekkich arkuszy gumy. Kilka lat temu w zakładzie obróbki kruszonego kamienia w Szwecji zainstalowano eksperymentalny system całkowitej izolacji, który obniżył zawartość pyłu w miejscu pracy z 20 do 0,5 mg/m. To był impuls do masowej produkcji takiego sprzętu. Oprócz elastycznej tkaniny gumowej stosuje się również niedrogą tkaninę z warstwą polietylenu.

Jednakże w naszym kraju dominującą metodą odpylania podczas przenośników kruszących, przesiewających, rozładunkowych i przeładunkowych pozostaje metoda hydrauliczna. Zwilżanie materiału na przenośnikach taśmowych odbywa się poprzez perforowanie rur i dysz o średnicy dyszy co najmniej 2 mm. Aby uniknąć przedostawania się wody na taśmę przenośnika, szerokość palnika natryskowego nie powinna przekraczać szerokości materiału na taśmie.

Podczas zatrzymywania urządzenia należy odciąć dopływ wody. Włączanie i wyłączanie nawadniania odbywa się za pomocą specjalnego urządzenia automatyczne o działaniu mechanicznym GShP-2, AOLK-2, OPU-1, a także zawory elektromagnetyczne VEG-G, VEG-2, VEG-3 o średnicy sieci wodociągowej do 40 mm.

Podczas pracy w silnie zapylonej atmosferze, gdy nie ma sprzętu i nie są podejmowane żadne środki ograniczające powstawanie pyłu, stosuje się środki ochrony indywidualnej (PPE). Ich stosowanie należy traktować jako wymuszony środek zapobiegawczy.

Półmaski stosowane do ochrony dróg oddechowych dzielą się ze względu na konstrukcję na dwa typy: maski wkładowe, składające się z części przedniej i elementu filtrującego (F-62Sh, Astra-2 itp.) oraz maski oddechowe (maski filtrujące), które mają element filtrujący element służy również jako część przednia (U-2k, RP-K, ShchB-1 „Petal”). Najszerzej stosowanymi półmaskami są obecnie typu ShB-1 „Lepestok”. Okres przechowywania tych masek zależy od stężenia pyłu:

Gwarantowany okres trwałości od daty produkcji wynosi: ShB-1 „Lepestok-200” – 4 lata, ShB-1 „Lepestok-40” – 2 lata, ShB-1 „Lepestok-5” – 2 lata.

Ryż. 7. Schemat bezpyłowego przygotowania mieszanek bitumiczno-mineralnych Vi-Bau:

1- podajnik-dozownik piasku i tłucznia; 2 – przenośnik zbierający; 3 – ryk; 4 – przenośnik taśmowy; 5 – bunkier pośredni; 6 – zbiornik na dodatki; 7 – dozownik kruszywa i piasku; 8 – dozownik dodatku; 9 – dozownik asfaltu; 10 – system regulacji podaży dodatków; I - mieszalnik łopatkowy; 12 – podajniki; 13 – wentylator oddymiający; 14 – aktywator bębna; „ ~ pomiń podnośnik; 16 – lej magazynowy; 17 – magazyn

Ograniczenie powstawania i uwalniania pyłów do atmosfery w wytwórniach asfaltu można osiągnąć stosując różne metody technologiczne.

Dobrze znana metoda Wie-Bau (Niemcy) bezpyłowego przygotowania mieszanek bitumiczno-mineralnych pozwala nie tylko na redukcję zanieczyszczeń środowisko, ale także w celu przygotowania półproduktu (półproduktu) do długotrwałego przechowywania. Proces przygotowania mieszanki bitumiczno-mineralnej jest następujący. W pierwszej kolejności składniki mineralne miesza się z wodnym roztworem dodatków, a następnie z bitumem, uzyskując produkt pośredni. Po aktywacji, która odbyła się bez emisji pyłu, produkt ten przekształcono w gotową mieszaninę w bębnie suszącym aktywator. Półprodukt można transportować na zimno i długi czas trzymać. Dzięki tej metodzie pył nie jest oddzielany od materiałów kamiennych.

W praktyce krajowej stosuje się zimne i ciepłe betony asfaltowe, mokre mieszanki organiczne i mineralne (MOMS); oligomery), co może nie tylko zmniejszyć emisję pyłów, ale także obniżyć koszty surowców paliwowych i energetycznych w wytwórni asfaltu.

Tym samym bezpyłowa technologia przygotowania VOMS, zaproponowana przez NPO Rosdornii i szeroko stosowana w Rosji, pozwoliła na rezygnację ze stosowania urządzeń odpylających w asfaltowniach, wyeliminowanie kosztów suszenia materiału i w tym zakresie oszczędność na 1 tonę przygotowanej mieszanki około 2,25 kWh energii elektrycznej i 5 kg paliwa standardowego,