Generator wiatrowy wykonany z generatora samochodowego może pomóc w sytuacji, gdy prywatny dom nie ma możliwości podłączenia się do linii energetycznej. Lub będzie służyć jako pomocnicze źródło energii alternatywnej. Takie urządzenie można wykonać własnymi rękami ze złomu, stosując najlepsze praktyki rzemieślników ludowych. Zdjęcia i filmy pokażą proces tworzenia domowej turbiny wiatrowej.

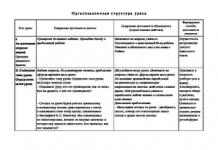

Jest ogromny różnorodność gatunkowa generatory wiatrowe i rysunki do ich produkcji. Ale każdy projekt zawiera następujące obowiązkowe elementy:

- generator;

- ostrza;

- akumulator;

- maszt;

- jednostka elektroniczna.

Dzięki pewnym umiejętnościom możesz zrobić generator wiatrowy własnymi rękami

Dzięki pewnym umiejętnościom możesz zrobić generator wiatrowy własnymi rękami

Ponadto należy wcześniej przemyśleć system sterowania i dystrybucji energii elektrycznej oraz narysować schemat instalacji.

Koło wiatrowe

Łopaty są prawdopodobnie najważniejszą częścią generatora wiatrowego. Działanie pozostałych elementów urządzenia będzie zależeć od konstrukcji. Są wykonane z różne materiały. Nawet z plastiku rura kanalizacyjna. Ostrza do rur są łatwe w produkcji, niedrogie i odporne na wilgoć. Procedura produkcji koła wiatrowego jest następująca:

- Konieczne jest obliczenie długości ostrza. Średnica rury powinna być równa 1/5 całkowitego materiału. Na przykład, jeśli ostrze ma jeden metr długości, wystarczy rura o średnicy 20 cm.

- Za pomocą wyrzynarki przetnij rurę wzdłuż na 4 części.

- Z jednej części wykonujemy skrzydełko, które posłuży jako szablon do wycinania kolejnych ostrzy.

- Zadziory na krawędziach wygładzamy materiałem ściernym.

- Ostrza są przymocowane do aluminiowej tarczy za pomocą przyspawanych pasków do mocowania.

- Następnie do tego dysku przykręca się generator.

Ostrza do koła wiatrowego

Ostrza do koła wiatrowego

Po zmontowaniu koło wiatrowe wymaga wyważenia. Montowany jest poziomo na statywie. Operację przeprowadza się w pomieszczeniu zamkniętym od wiatru. Jeśli wyważenie zostanie przeprowadzone prawidłowo, koło nie powinno się poruszać. Jeśli ostrza obracają się same, należy je naostrzyć, aż cała konstrukcja zostanie zrównoważona.

Dopiero po pomyślnym zakończeniu tej procedury należy przystąpić do sprawdzania dokładności obrotu ostrzy; powinny one obracać się w tej samej płaszczyźnie bez zniekształceń. Proszę pozwolić na błąd 2 mm.

Schemat montażu generatora

Schemat montażu generatora

Maszt

Stary nadaje się do zrobienia masztu. rura wodna o średnicy co najmniej 15 cm i długości około 7 m. Jeżeli w odległości 30 m od planowanego miejsca instalacji znajdują się budynki, wysokość konstrukcji jest dostosowywana do góry. Dla sprawnej pracy turbiny wiatrowej łopata jest uniesiona ponad przeszkodę o co najmniej 1 m.

Podstawa masztu i kołki do mocowania odciągów są zabetonowane. Zaciski ze śrubami są przyspawane do słupków. Do odciągów stosuje się linkę ocynkowaną o średnicy 6 mm.

Rada. Zmontowany maszt ma znaczną masę; w przypadku montażu ręcznego potrzebna będzie przeciwwaga z rury z ładunkiem.

Konwersja generatora

Aby wyprodukować generator wiatrowy, odpowiedni jest generator z dowolnego samochodu. Ich konstrukcje są do siebie podobne, a modyfikacja sprowadza się do przewinięcia drutu stojana i wykonania wirnika z magnesami neodymowymi. W biegunach wirnika wiercone są otwory w celu zamocowania magnesów. Zainstaluj je naprzemiennie biegunami. Wirnik jest owinięty papierem, a puste przestrzenie pomiędzy magnesami są wypełnione żywica epoksydowa.

Generator samochodowy

Generator samochodowy

W ten sam sposób możesz przerobić silnik ze starego. pralka. Tylko magnesy w tym przypadku są przyklejone pod kątem, aby uniknąć sklejania.

Nowe uzwojenie nawija się wzdłuż szpuli na ząb stojana. Możesz wykonać losowe nawijanie, w zależności od tego, z kim czujesz się komfortowo. Im większa liczba zwojów, tym wydajniejszy będzie generator. Cewki są nawinięte w jednym kierunku zgodnie z obwodem trójfazowym.

Gotowy generator warto przetestować i zmierzyć dane. Jeśli przy 300 obr./min generator wytwarza około 30 woltów, jest to dobry wynik.

Generator do wiatraka z generatora samochodowego

Generator do wiatraka z generatora samochodowego

Montaż końcowy

Rama generatora jest spawana z rury profilowej. Ogon wykonany jest z blachy ocynkowanej. Oś obrotowa to rura z dwoma łożyskami. Generator mocuje się do masztu w taki sposób, aby odległość ostrza od masztu wynosiła co najmniej 25 cm. Ze względów bezpieczeństwa na ostateczny montaż i instalację masztu warto wybrać spokojny dzień. Pod wpływem silnego wiatru łopaty mogą się wygiąć i złamać o maszt.

Aby używać akumulatorów do zasilania sprzętu pracującego w sieci 220 V, należy zainstalować falownik przetwarzający napięcie. Pojemność baterii dobierana jest indywidualnie do generatora wiatrowego. Wskaźnik ten zależy od prędkości wiatru w okolicy, mocy podłączonego sprzętu i częstotliwości jego użytkowania.

Urządzenie generujące wiatr

Urządzenie generujące wiatr

Aby zapobiec uszkodzeniu akumulatora w wyniku przeładowania, potrzebny będzie regulator napięcia. Możesz to zrobić sam, jeśli masz wystarczającą wiedzę z elektroniki, lub kupić gotowy. W sprzedaży dostępnych jest wiele sterowników do alternatywnych mechanizmów wytwarzania energii.

Rada. Aby zapobiec pękaniu ostrza przy silnym wietrze, zainstaluj proste urządzenie - wiatrowskaz ochronny.

Konserwacja generatorów wiatrowych

Generator wiatrowy, jak każde inne urządzenie, wymaga nadzoru technicznego i konserwacji. Aby zapewnić nieprzerwaną pracę wiatraka, okresowo wykonywane są następujące prace.

Schemat działania generatora wiatrowego

Schemat działania generatora wiatrowego

- Najwięcej uwagi wymaga kolektor prądu. Szczotki generatora należy czyścić, smarować i zapobiegawczo regulować co dwa miesiące.

- Przy pierwszych oznakach nieprawidłowego działania łopaty (drgania i niewyważenie koła) generator wiatrowy jest opuszczany na ziemię i naprawiany.

- Co trzy lata części metalowe pokrywane są farbą antykorozyjną.

- Regularnie sprawdzaj zamocowanie i napięcie linek.

Teraz, gdy instalacja jest już zakończona, możesz podłączyć urządzenia i korzystać z prądu. Przynajmniej wtedy, gdy wieje wiatr.

Bazę do eksperymentów stanowił generator 12V, 95A. Aby pozbyć się uzwojenia wzbudzenia i towarzyszących mu szczotek oraz elektronicznego obwodu sterującego, próbowałem wymienić uzwojenie na magnesy trwałe. Wyjął uzwojenie i umieścił na swoim miejscu 3 kawałki wewnątrz „krabów”. Ferromagnes pierścieniowy o wymiarach 85*35*15mm od głośników. „Kraby” zaczęły dobrze przyciągać kawałki żelaza. Kiedy jednak założyłem wszystko na oryginalny stalowy wał, atrakcja zniknęła. Okazało się, że wał przetoczył przez siebie magnetyczne linie energetyczne.

Musiałem zamówić tokarzowi nowy wał wykonany z materiału niemagnetycznego. Znaleziono kawałek tytanowego pręta, z którego wycięto wał. Rotor działał tak jak powinien. Ale przy 600 obr./min generator wytwarzał tylko 4 V bez obciążenia. Musiałem oddać stojan do przewinięcia. Zwiększyłem liczbę zwojów 5-krotnie (z 7 do 35 na cewkę), odpowiednio zmniejszając średnicę drutu. Generator wytwarzał już napięcie 20 V przy tej samej prędkości biegu jałowego. Załadowano go elektryczną żarówką z reflektora samochodowego (60 świec). Woltomierz pokazywał 12V, a amperomierz 5A.

Wydawało mi się, że to za mało – z generatora o mocy 1,3 kilowata dostałem tylko 60 watów!? Ale potem zdałem sobie sprawę, że 600 obr./min to oczywiście zbyt niska liczba obrotów, aby można je było porównać z generatorem samochodowym. Moc wzrasta proporcjonalnie do obrotów. Wystarczy naładować akumulator kwasowo-ołowiowy. Aby zwiększyć prędkość, potrzebujesz skrzyni biegów.

Wkrótce udało mi się zakupić 12 sztuk magnesów neodymowych o wymiarach 50*20*5mm. i postanowiłem zrobić nowy rotor.

W tym celu zebrałem złom aluminiowy (stare tłoki z silników spalinowych), wykonałem stalowy kubek z rączką, w którym przetopiłem złom aluminiowy. Z powstałego półwyrobu tokarz obrócił podstawę wirnika, który został zamontowany na starym wale z pierwszego wirnika. Pozostawiając z jednej strony listwę o szerokości 8mm, resztę aluminium usunięto nożem na głębokość magnesów i stalowego bandaża (5+5mm).

Bandaż został wykonany z kawałka odpowiedniego materiału rura stalowa o średnicy 100 mm i jest montowany na podstawie aż do bocznego zatrzymania. Na górze boku zrobiłem oznaczenia tj. 12 sektorów. Magnesy przykleiłam do stalowej taśmy zgodnie z oznaczeniami, najpierw szybkim klejem typu „Drugi”, zmieniając ich biegunowość. Następnie owijając magnesy papierem woskowanym, wzmocniłam je od góry taśmą, tak aby taśma trzymała się z boku. Przygotowałem klej epoksydowy, położyłem rotor „na tyłku” i ostrożnie wlałem żywicę epoksydową w szczeliny pomiędzy magnesami.

Gdy klej stwardniał, wyważałem rotor na dwóch równoległych stalowych linijkach, zaciśniętych poziomo w imadle przez kawałek deski. Wirnik opierał się na nich swoim wałem i toczył się swobodnie, jak po szynach. Nie było zauważalnej nierównowagi.

Średnica wału generatora wynosi 20 mm. Na końcu wału znajduje się wpust i gwint. Pomiędzy śmigłem a łożyskiem generatora znajduje się dwustopniowa tuleja dystansowa; średnica zewnętrzna tej tulei jest możliwie największa, tak aby śmigło dobrze dociskało się do jego końca. Za łożyskiem wewnątrz generatora znajduje się również tuleja dystansowa, która opiera się o półfabrykat wirnika.

Kiedy zmontowałem generator, okazało się, że przyklejenie magnetyczne było bardzo duże; bardzo trudno było ręcznie obrócić wirnik za wał, mimo że magnesy sklejałem z lekkim zniekształceniem.

Przetestowałem generator dla tokarka. Wyniki były zachęcające. Przy 125 obr./min wytwarzał 15,5 wolta, a przy 630 obr./min wytwarzał 85,7 wolta bez obciążenia. Pod obciążeniem kawałka drutu nichromowego przy 630 obr./min woltomierz wskazywał 31,2 wolta, a amperomierz 13,5 ampera. Te. Moc wyjściowa wynosiła 421,2 watów. Okazuje się, że magnesy neodymowe są 7 razy skuteczniejsze niż magnesy ferrytowe.

Teraz ponownie musieliśmy przewinąć stojan drutem o większej średnicy, aby zmniejszyć powstałe napięcie. Aby zmniejszyć sklejanie się magnetycznego pomiędzy wirnikiem a stojanem, zdecydowałem się uporządkować płytki stojana. Praca jest bardzo żmudna. Usunąłem szwy szlifierką, oddzieliłem talerz po talerzu nożem i młotkiem.

Na płaskim kowadle wypoziomowałem je lekkimi uderzeniami gumowego młotka. Po wycięciu płyt zleciłem tokarzowi wykręcenie sprzętu do ich montażu. Urządzenie składa się z cylindra o średnicy równej wewnętrznej średnicy płytek. Kołnierz jest przyspawany u dołu w celu podparcia płyt. Drugi kołnierz przesuwa się swobodnie wzdłuż cylindra. W kołnierzach pod drążki prowadzące wywiercono dwa przeciwległe otwory o średnicy 6 mm. Po włożeniu prętów o średnicy 5 mm w otwory kołnierzy zacząłem montować płytki na sprzęcie, kładąc je na cylindrze tak, aby pręty weszły w przeciwległe rowki. Po montażu przechylałem pręty w różnych kierunkach, aż się zatrzymały, stopniowo dociskając płytki czterema zaciskami, a rowki stały się ukośne. Niewspółosiowość wynosiła 13 mm przy wysokości zestawu płytek 36 mm. Szerokość rowka wewnątrz okazała się 5 mm (w zależności od średnicy prętów).

Po ostatecznym zaciśnięciu zaciskami odtworzyłem szwy za pomocą półautomatu spawalniczego. Użyłem pilników igłowych do obróbki wszystkich zadziorów na słupach, szczególnie ostrożnie przetwarzając wewnętrzne powierzchnie rowków - w końcu tam ściany okazały się występami. Oddałem stojan do uzwojenia. Okazało się, że na cewkę przypada 15 zwojów z drutem o średnicy 1,35 mm.

Podekscytowany zmontowałem generator. Próbowałem obrócić wał ręcznie - i byłem zdenerwowany. Klejenie pozostaje, chociaż stało się mniejsze. Tyle pracy, a mało pożytku!

Podczas przewijania stojana śmigło zostało znitowane. Z tej samej rury duraluminiowej o długości 1 m wyciąłem 3 ostrza. Szerokość na początku wynosi 120 mm, na końcu 50 mm. Piastę wykonano w formie trójwarstwowej kanapki z trzema rogami. Wewnątrz znajduje się stalowy dysk o średnicy 100 mm i grubości 2,5 mm, odpowiadającej grubości korpusu ostrzy, na górze i na dole znajdują się solidne skrzydełka wycięte z blachy stalowej o grubości 2 mm. i wybrzuszony na trzpieniu wykonanym z rury stalowej o średnicy 220 mm. Wywiercone otwory na nity. Następnie pomiędzy dolną i górną huśtawkę włożył ostrza, wyregulował ich końce tak, aby utworzyły trójkąt równoboczny, przewiercił korpus ostrzy i znitował je razem. Wyważenie zrobiłem zawieszając śmigło na gwincie przechodzącym przez środek. http://www.thebackshed.com/Windmill/Articles/DonBrown1.asp Usunąłem nadmiar ciężaru za pomocą szlifierki i papieru ściernego na rzepy, szlifując ostrza.

Przyspawałem ramę ze stalowego kątownika do montażu generatora i przyspawałem do niej oś tylną.

Do korpusu generatora przymocowałem łapy, za pomocą których jest on przymocowany do ramy. Zrobiłem ogon o długości 1,5 m, ogon ma wymiary 60 * 40 cm.

Przynitowałem spinner (owiewkę) z milimetrowego aluminium i wyciąłem osłonę-dach dla generatora.

Na szczycie masztu przymocowałem zespół obrotowy, który wykonałem kilka lat temu. Okazał się uniwersalny i niezawodny, na dwóch łożyskach promieniowych i jednym łożysku podporowym. te dwie śruby M8 są krótkie, wystają lekko do wnętrza szyby pod dolnym łożyskiem, aby utrzymać szybę. Pomiędzy górnym i dolnym łożyskiem wkładana jest tuleja dystansowa, która jest przymocowana tymi samymi śrubami do rury środkowej. Do rury środkowej przyspawany jest kołnierz. Sam opracowałem projekt zespołu obrotowego, wykonałem łożyska, wykonałem rysunki i zaniosłem do tokarza. Trochę to poprawił lepsza strona, okazało się, spawacz pospawał gdzie trzeba, wyszło dobrze.

Przykręciłem ramę do zespołu wirującego, poprowadziłem linkę redukcyjną - dwie skrętki miedziane w izolacji o przekroju 10 mm2, do ramy przykręciłem generator i osłonę, śmigło do generatora, a wirnik do śmigła.

Podniosłem maszt z tym materiałem do pozycji pionowej. Średnica liny wyciągarki wynosi 6,5 mm. Sprawdziłem na dynamometrze siłę, jaką oddziałuje lina na początku podnoszenia masztu, siła ta wynosi 450 kg. To wytrzyma.

Zaczyna działać, gdy jest działający wiatr (nie ma czym mierzyć prędkości), ale kiedy zaczyna działać, amperomierz natychmiast wzrasta do 3-4 amperów.

Przy silnym wietrze ochrona ogona działa niezawodnie, prąd osiąga 20-25 amperów, napięcie na zaciskach 16-18 woltów. Przy zamkniętych oknach hałas śmigła jest niesłyszalny. Po otwarciu słychać umiarkowany hałas i gwizd, gdy ochrona jest aktywowana.

Przy silnym wietrze słychać dudnienie, jakby gdzieś daleko jechał traktor. Nie od razu rozumiałem, skąd dochodzi ten ryk, ale kiedy przy bardzo ostrym podmuchu wiatru usłyszałem, jak łopaty drapały o maszt w rytm ryku, zdałem sobie sprawę: odległość końców łopatek od masztu wynosi zaledwie 10-12 cm. Myślałem, że to wystarczy, bo siła odśrodkowa nie pozwoli na zwisanie ostrzy. Kiedy jednak zacząłem obserwować z boku, zauważyłem, że końce łopatek zbliżały się do masztu, w zależności od siły wiatru, na odległość do 2-3 cm. Kiedy koniec ostrza przechodzi w niewielkiej odległości od masztu i z dużą prędkością liniową, pojawia się dźwięk przypominający klaśnięcie, które przechodzi w dudnienie.

Jeśli chcesz zrobić generator wiatrowy z samochodu, musisz przygotować wszystkie narzędzia i materiały, a także zapoznać się z metodologią pracy. Dość często wykonywanie tego rodzaju prac nie wymaga od mistrza dużego wysiłku i czasu, ale być może będziesz musiał skorzystać z usług tokarza. To stwierdzenie jest oczywiście prawdziwe tylko wtedy, gdy sam nie jesteś profesjonalistą w tej dziedzinie. Tak czy inaczej, specjalista tego profilu wykona minimalną liczbę manipulacji, dlatego resztę pracy możesz wykonać samodzielnie. W rezultacie możliwe będzie uzyskanie konstrukcji o długiej żywotności.

Do wykonania pracy można użyć generatora 95A 12 V. W pierwszym etapie zaleca się usunięcie uzwojenia wzbudzenia i obwody elektroniczne kierownictwo. Teraz możesz usunąć uzwojenie, a na jego miejscu umieścić 3 ferromagnesy pierścieniowe, z których każdy powinien mieć wymiary 85 x 35 x 15 milimetrów. Elementy te trzeba pożyczyć z kolumn.

Jak wyeliminować błędy?

Instalację należy wykonać wewnątrz tak zwanych krabów, po manipulacji zaczną dobrze przyciągać elementy żelazne. Aby wyeliminować to zjawisko, należy wszystko umieścić na metalowym trzonku. Wynika to z faktu, że wał przepuszczał przez siebie linie magnetyczne siły. Jeśli zdecydujesz się samodzielnie wykonać generator wiatrowy z generatora samochodowego, być może będziesz musiał zamówić nowy wał z materiału, który nie jest związany z magnesem. Do szlifowania wału można znaleźć kawałek tytanowego pręta. Po tym rotor powinien działać prawidłowo. Jeśli generator przy 600 obr./min wytwarza tylko 4 V bez obciążenia, wówczas stojan będzie musiał zostać przewinięty.

Technologia pracy

Mistrz musi zwiększyć liczbę zwojów 5 razy, co zmniejszy średnicę drutu. Na biegu jałowym napięcie wyniesie 20 V. Jeśli uruchomisz się przy użyciu pożyczonej żarówki reflektor samochodowy dla 60 świec woltomierz pokaże 12 V, a amperomierz pokaże 5 A. Jeśli wydaje ci się nieistotne, że 1,3-kilowatowy generator wytwarza 60 watów, możesz użyć skrzyni biegów. Dzieje się tak dlatego, że 600 obr./min jest zbyt niskie, aby można je było porównać z generatorem samochodowym. Moc będzie rosła proporcjonalnie do liczby obrotów. Jeśli uda Ci się kupić magnesy neodymowe o wymiarach 50 x 20 x 5 milimetrów, w ilości 12 sztuk, możesz zrobić nowy wirnik.

Praca przy rotorze

Jeśli zdecydujesz się zrobić generator wiatrowy z generatora samochodowego własnymi rękami, możesz zrobić wirnik. Aby to zrobić, musisz przygotować złom aluminiowy, którym mogą być stare tłoki z silnika spalinowego. Możesz stopić złom aluminiowy w kubku stalowym, a z powstałego półfabrykatu możesz wyszlifować podstawę wirnika; element ten można zamontować na starym wale z pierwszego wirnika. Z jednej strony należy zostawić bok, którego szerokość będzie wynosić 8 milimetrów, a resztę aluminium należy usunąć za pomocą noża, wchodząc głęboko na odległość równą wymiarom magnesów i metalu bandaż. Do tych parametrów będziesz musiał dodać 5 milimetrów.

Możesz łatwo zrobić generator wiatrowy z generatora samochodowego własnymi rękami. Bandaż można łatwo wykonać z kawałków stalowej rury, której średnica powinna wynosić 100 milimetrów. Przedmiot obrabiany należy przesunąć całkowicie na bok podstawy. Mistrz musi zastosować oznaczenia po bokach, które będą reprezentowane przez 12 sektorów. Magnesy należy przykleić za pomocą kleju do metalowej opaski i trzymać się wcześniej wykonanych oznaczeń. Musisz użyć „drugiego” kleju, zmieniając polaryzację. Magnesy są następnie owijane i wzmacniane taśmą od góry, tak aby taśma klejąca przylegała do boku. Będziesz musiał przygotować klej epoksydowy, ostrożnie wlewając go w przestrzeń między magnesami. Po stwardnieniu kompozycji należy zrównoważyć położenie wirnika na równoległych metalowych linijkach, które należy zacisnąć poziomo w imadle przez kawałek deski. Wirnik będzie opierał się na tych elementach swoim wałem, tocząc się jak po szynach. Ważne jest, aby wziąć pod uwagę, że nie powinno być braku równowagi.

Jeśli zastanawiasz się, jak zrobić wiatrak z generatora samochodowego, powinieneś wziąć pod uwagę, że średnica wału powinna odpowiadać 20 milimetrom. Na końcu tego przedmiotu musi znajdować się nić i klucz. Pomiędzy łożyskiem a śmigłem generatora instalowana jest dwustopniowa tuleja dystansowa; średnica zewnętrzna powinna być jak największa, tylko w ten sposób śmigło będzie dobrze dociśnięte do końca. Za łożyskiem wewnątrz generatora powinna znajdować się tuleja dystansowa, którą należy oprzeć o wirnik, a raczej o półfabrykat. Po zmontowaniu generatora może się okazać, że przyklejenie magnetyczne jest zbyt duże i mechanicznie obracanie wirnika będzie dość trudne, mimo że magnesy są sklejone z lekkim zniekształceniem.

Próba generatora

Wykonanie wiatraka z generatora samochodowego własnymi rękami jest dość proste, możesz przetestować generator na tokarce. Jeśli wszystko jest w porządku, wyniki powinny Cię zadowolić. Przy 125 obr./min wytworzy 15,5 wolta, natomiast przy 630 obr./min bez obciążenia wartość ta wyniesie 85,7 woltów. Jeśli mówimy o obciążeniu przy 630 obr./min, woltomierz pokaże 31,2 wolta, a amperomierz pokaże 13,5 ampera. Zatem moc będzie równa 421,2 wata. Oznacza to, że magnesy neodymowe są 7 razy bardziej wydajne niż magnesy ferrytowe.

Niuanse pracy

Wykonując generator wiatrowy własnymi rękami, może być konieczne przewinięcie stojana drutem o większej średnicy, aby zmniejszyć napięcie. Aby zmniejszyć sklejanie magnetyczne pomiędzy stojanem a wirnikiem, można sortować płytki stojana. Warto wziąć pod uwagę, że ta praca jest bardzo żmudna. Za pomocą szlifierki kątowej możesz pozbyć się szwów; użyj młotka i noża, aby oddzielić każdą płytkę. Jeśli zdecydujesz się zrobić generator wiatrowy własnymi rękami, możesz potrzebować płaskiego kowadła, na którym możesz go wypoziomować lekkimi uderzeniami za pomocą gumowego młotka. Gdy tylko uda się rozdzielić płyty, można skorzystać z pomocy tokarki zlecając obrócenie oprzyrządowania do montażu. Urządzenie składa się z cylindra, którego średnica odpowiada tej samej charakterystyce wskaźnikowej płytek. Drugi kołnierz będzie się swobodnie przesuwał wzdłuż cylindra. W kołnierzach należy wykonać dwa przeciwległe otwory, z których średnica każdego będzie wynosić 6 milimetrów. Są niezbędne do montażu prętów prowadzących. Ten ostatni powinien mieć średnicę w granicach 5 milimetrów. z generatora samochodowego mistrz może zacząć go montować na sprzęcie, kładąc go na cylindrze tak, aby pręty znajdowały się w przeciwległych rowkach. Po zmontowaniu pręty można przechylać w różnych kierunkach aż do zatrzymania, zaciskając płytki za pomocą 4 zacisków. Skos powinien wynosić 13 milimetrów przy wysokości zestawu płyt 36 milimetrów.

Jak wybrać pomiędzy generatorem wiatrowym obrotowym a bębnowym?

Generator wiatrowy typu „zrób to sam” można wykonać w oparciu o konstrukcję bębna lub wirnika. Współczynnik usuwania masy powietrza będzie zawsze niższy dla konstrukcji bębnowych w porównaniu do konstrukcji śmigłowych. Jeśli spróbujemy przybliżyć ten parametr, urządzenie okaże się dość złożone. Jednocześnie przy tej samej mocy nie da się uniknąć nadmiernych kosztów finansowych. Między innymi zespół bębna musi mieć bardzo złożony system ochrona zapobiegająca rozprzestrzenianiu się. W związku z tym rzemieślnicy często odmawiają tego elementu w projekcie.

Domowego wiatraka z generatora samochodowego nie można wykonać bez śmigła. Po przewinięciu stojana możliwe będzie rozpoczęcie produkcji jednej z ważnych części. Mogą być trzy ostrza i należy je wyciąć z rury duraluminiowej, której długość wynosi 1 metr. Na samym początku szerokość elementu powinna wynosić 120 milimetrów, natomiast na samym końcu powinna wynosić 50 milimetrów. Wewnątrz znajduje się metalowy dysk o średnicy 100 milimetrów. Jej grubość powinna wynosić 2,5 milimetra. Należy wykonać otwory na nity, a między nimi a ramionami zamontować ostrza. Końce tego ostatniego będą musiały zostać dopasowane, aby utworzyć trójkąt równoboczny. Wykonując wiatrak z generatora samochodowego, konieczne będzie wyważenie, zawieszając śmigło na nitce przez środkową część.

Z nadwaga Można się go pozbyć za pomocą szlifierki kątowej wyposażonej w papier ścierny. Ostrza powinny być dobrze przeszlifowane. Będziesz musiał przygotować ramę z metalowego kątownika, aby przymocować generator; oś ogonowa jest do niej przyspawana. Łapy muszą być przymocowane do korpusu generatora, co umożliwi zamocowanie do ramy.

Wniosek

Generator wiatrowy z autogeneratora może podczas pracy wydawać pewne dźwięki. Wynika to z faktu, że w stanie spoczynku odstęp od końca łopat do masztu wynosi zaledwie 12 centymetrów. Siła odśrodkowa zapobiega zwisaniu ostrzy, a końcówki ostrzy przesuwają się bliżej masztu w zależności od siły wiatru. Generator wiatrowy wykonany z generatora samochodowego ma wiele zalet, a powstawania hałasu podczas pracy nie można nazwać oczywistą wadą.

Generator wiatrowy wykonany z generatora samochodowego może pomóc w sytuacji, gdy prywatny dom nie ma możliwości podłączenia się do linii energetycznej. Lub będzie służyć jako pomocnicze źródło energii alternatywnej. Takie urządzenie można wykonać ze złomu, stosując najlepsze praktyki rzemieślników ludowych. Zdjęcia i filmy pokażą proces tworzenia domowej turbiny wiatrowej.

Istnieje ogromna różnorodność typów generatorów wiatrowych i rysunków do ich produkcji. Ale każdy projekt zawiera następujące obowiązkowe elementy:

- generator;

- ostrza;

- akumulator;

- maszt;

- jednostka elektroniczna.

Dzięki pewnym umiejętnościom możesz zrobić generator wiatrowy własnymi rękami

Dzięki pewnym umiejętnościom możesz zrobić generator wiatrowy własnymi rękami Ponadto należy wcześniej przemyśleć system sterowania i dystrybucji energii elektrycznej oraz narysować schemat instalacji.

Koło wiatrowe

Łopaty są prawdopodobnie najważniejszą częścią generatora wiatrowego. Działanie pozostałych elementów urządzenia będzie zależeć od konstrukcji. Wykonane są z różnych materiałów. Nawet z plastikowej rury kanalizacyjnej. Ostrza do rur są łatwe w produkcji, niedrogie i odporne na wilgoć. Procedura produkcji koła wiatrowego jest następująca:

- Konieczne jest obliczenie długości ostrza. Średnica rury powinna być równa 1/5 całkowitego materiału. Na przykład, jeśli ostrze ma jeden metr długości, wystarczy rura o średnicy 20 cm.

- Za pomocą wyrzynarki przetnij rurę wzdłuż na 4 części.

- Z jednej części wykonujemy skrzydełko, które posłuży jako szablon do wycinania kolejnych ostrzy.

- Zadziory na krawędziach wygładzamy materiałem ściernym.

- Ostrza są przymocowane do aluminiowej tarczy za pomocą przyspawanych pasków do mocowania.

- Następnie do tego dysku przykręca się generator.

Ostrza do koła wiatrowego

Ostrza do koła wiatrowego Po zmontowaniu koło wiatrowe wymaga wyważenia. Montowany jest poziomo na statywie. Operację przeprowadza się w pomieszczeniu zamkniętym od wiatru. Jeśli wyważenie zostanie przeprowadzone prawidłowo, koło nie powinno się poruszać. Jeśli ostrza obracają się same, należy je naostrzyć, aż cała konstrukcja zostanie zrównoważona.

Dopiero po pomyślnym zakończeniu tej procedury należy przystąpić do sprawdzania dokładności obrotu ostrzy; powinny one obracać się w tej samej płaszczyźnie bez zniekształceń. Proszę pozwolić na błąd 2 mm.

Schemat montażu generatora

Schemat montażu generatora Maszt

Aby wykonać maszt, odpowiednia jest stara rura wodna o średnicy co najmniej 15 cm i długości około 7 m. Jeśli w odległości 30 m od planowanego miejsca montażu znajdują się budynki, wysokość konstrukcji reguluje się w górę. Dla sprawnej pracy turbiny wiatrowej łopata jest uniesiona ponad przeszkodę o co najmniej 1 m.

Podstawa masztu i kołki do mocowania odciągów są zabetonowane. Zaciski ze śrubami są przyspawane do słupków. Do odciągów stosuje się linkę ocynkowaną o średnicy 6 mm.

Rada. Zmontowany maszt ma znaczną masę; w przypadku montażu ręcznego potrzebna będzie przeciwwaga z rury z ładunkiem.

Konwersja generatora

Aby wyprodukować generator wiatrowy, odpowiedni jest generator z dowolnego samochodu. Ich konstrukcje są do siebie podobne, a modyfikacja sprowadza się do przewinięcia drutu stojana i wykonania wirnika z magnesami neodymowymi. W biegunach wirnika wiercone są otwory w celu zamocowania magnesów. Zainstaluj je naprzemiennie biegunami. Wirnik jest owinięty papierem, a puste przestrzenie pomiędzy magnesami wypełnione są żywicą epoksydową.

Generator samochodowy

Generator samochodowy W ten sam sposób możesz przerobić silnik ze starej pralki. Tylko magnesy w tym przypadku są przyklejone pod kątem, aby uniknąć sklejania.

Nowe uzwojenie nawija się wzdłuż szpuli na ząb stojana. Możesz wykonać losowe nawijanie, w zależności od tego, z kim czujesz się komfortowo. Im większa liczba zwojów, tym wydajniejszy będzie generator. Cewki są nawinięte w jednym kierunku zgodnie z obwodem trójfazowym.

Gotowy generator warto przetestować i zmierzyć dane. Jeśli przy 300 obr./min generator wytwarza około 30 woltów, jest to dobry wynik.

Generator do wiatraka z generatora samochodowego

Generator do wiatraka z generatora samochodowego Montaż końcowy

Rama generatora jest spawana z rury profilowej. Ogon wykonany jest z blachy ocynkowanej. Oś obrotowa to rura z dwoma łożyskami. Generator mocuje się do masztu w taki sposób, aby odległość ostrza od masztu wynosiła co najmniej 25 cm. Ze względów bezpieczeństwa na ostateczny montaż i instalację masztu warto wybrać spokojny dzień. Pod wpływem silnego wiatru łopaty mogą się wygiąć i złamać o maszt.

Aby używać akumulatorów do zasilania sprzętu pracującego w sieci 220 V, należy zainstalować falownik przetwarzający napięcie. Pojemność baterii dobierana jest indywidualnie do generatora wiatrowego. Wskaźnik ten zależy od prędkości wiatru w okolicy, mocy podłączonego sprzętu i częstotliwości jego użytkowania.

Urządzenie generujące wiatr

Urządzenie generujące wiatr Aby zapobiec uszkodzeniu akumulatora w wyniku przeładowania, potrzebny będzie regulator napięcia. Możesz to zrobić sam, jeśli masz wystarczającą wiedzę z elektroniki, lub kupić gotowy. W sprzedaży dostępnych jest wiele sterowników do alternatywnych mechanizmów wytwarzania energii.

Rada. Aby zapobiec pękaniu ostrza przy silnym wietrze, zainstaluj proste urządzenie - wiatrowskaz ochronny.

Konserwacja generatorów wiatrowych

Generator wiatrowy, jak każde inne urządzenie, wymaga nadzoru technicznego i konserwacji. Aby zapewnić nieprzerwaną pracę wiatraka, okresowo wykonywane są następujące prace.

Schemat działania generatora wiatrowego

Schemat działania generatora wiatrowego - Najwięcej uwagi wymaga kolektor prądu. Szczotki generatora należy czyścić, smarować i zapobiegawczo regulować co dwa miesiące.

- Przy pierwszych oznakach nieprawidłowego działania łopaty (drgania i niewyważenie koła) generator wiatrowy jest opuszczany na ziemię i naprawiany.

- Co trzy lata części metalowe pokrywane są farbą antykorozyjną.

- Regularnie sprawdzaj zamocowanie i napięcie linek.

Teraz, gdy instalacja jest już zakończona, możesz podłączyć urządzenia i korzystać z prądu. Przynajmniej wtedy, gdy wieje wiatr.

Generator zrób to sam dla wiatraka: wideo

– przydatna rzecz. Pomaga wygenerować energię elektryczną wykorzystując wyłącznie zjawiska naturalne, w tym przypadku jest to wiatr. Im silniejszy wiatr, tym więcej energii można uzyskać za pomocą generatora wiatrowego.

Są one podzielone na dwie kategorie:

- przemysłowy;

- domowy;

Przemysłowe instalowane są przez państwo lub duże koncerny energetyczne i najczęściej integrowane są z sieciami. Korzystając z generatora wiatrowego w domu, otrzymujesz przede wszystkim nie prąd, ale stały prąd przemienny.

Są klasyfikowane:

- według ilości;

- materiał, z którego jest wykonany;

- wzdłuż osi obrotu;

- według skoku śruby;

Istnieją 2 główne typy turbin wiatrowych:

- Oś obrotu jest pionowa.

- Oś obrotu jest pozioma.

Zasada działania

Kiedy siła nośna zaczyna działać, wirnik generatora zaczyna się obracać. Siła ta pojawia się, gdy strumień wiatru zaczyna opływać łopaty. W tych okolicznościach generator zaczyna wytwarzać przemienny i niestabilny przepływ prądu, który jest prostowany w sterowniku.

Prąd ten przeznaczony jest do ładowania akumulatorów. Jednocześnie do akumulatorów podłączane jest drugie urządzenie - jest to falownik, który przekształca napięcie stałe sprzętu akumulatorowego na jednofazowe lub trójfazowe napięcie przemienne, z którego korzysta konsument.

Generator wiatrowy w normalnych przypadkach współpracuje ze sterownikiem i falownikiem, ale są też inne sposoby jego wykorzystania:

- Automatyczne działanie bateryjne.

- Automatyczna praca z baterią i baterią słoneczną.

- Automatyczna praca z akumulatorem i generatorem zapasowym na olej napędowy.

- Turbina wiatrowa pracująca równolegle z siecią.

Korzyści z energii wiatrowej są z pewnością dobre. Energii wiatrowej jest pod dostatkiem, nie ma szkody środowisko, jest całkowicie bezpieczny i niezawodny jako źródło wytwarzania energii elektrycznej.

Komponenty, bez których generator wiatrowy nie może się obejść:

- podstawa fundamentowa;

- szafka elektryczna;

- wieże;

- schody;

- mechanizm obrotowy;

- gondole;

- generator elektryczny;

- wiatromierz;

- układ hamulcowy;

- przekładnie;

- ostrza;

- systemy zmiany kąta natarcia łopat;

Wymagane narzędzia:

- wiertarka elektryczna z wiertłami (5,5 – 7,5 mm);

- klucz gazowy i nastawny;

- wyrzynarka z metalowym pilnikiem;

- śrubokręt;

- ruletka;

- kątomierz;

- kompas;

- znacznik;

- dotknij ¼ ×20;

Procedura produkcji wiatraka

Zanim przystąpimy do budowy wiatraka należy wybrać odpowiedni generator, który będzie dostarczał energię przy niskich obrotach. Dobry generator to samochodowy, jednak przed jego użyciem należy przewinąć stojan i wszczepić magnesy neodymowe.

Zanim przystąpimy do budowy wiatraka należy wybrać odpowiedni generator, który będzie dostarczał energię przy niskich obrotach. Dobry generator to samochodowy, jednak przed jego użyciem należy przewinąć stojan i wszczepić magnesy neodymowe.

Jeśli nie masz autogeneratora, możesz przyspawać obudowę stojana.

Plan działania jest następujący:

- Weź arkusz stali o grubości 2 mm.

- Za pomocą szlifierki wytnij 2 ośmiokąty, które będą przekraczać zewnętrzną średnicę stojana o 2 centymetry.

- Wytnij 2 paski, których szerokość będzie wynosić 1,5 centymetra.

- Ściśnij paski wzdłuż stojana i przyspawaj je do ośmiokątów.

- Wykonaj 2 kołnierze ze stali o grubości 2 mm.

- Wywierć otwory pod 201. łożyska, aby przymocować kołnierze z łożyskami.

Produkcja wirników:

- Znajdź metalowy pręt o grubości 12 mm.

- Wytnij gwinty na kołku, aby zabezpieczyć śrubę.

- Wyjmij metalową tuleję, której grubość będzie wynosić 76 mm.

- Weź kawałek 72. rury i wykonaj pierścień o średnicy 2 mm.

- Smażymy zaciskami i gotujemy.

- Wypełnij tuleję żywicą epoksydową na kołku.

- Przyspawaj płytki do kołka, aby się nie obracał.

- Wytnij 2 koła z blachy wzdłuż zewnętrznej średnicy rękawa.

- Włóż kołek w otwory i wypełnij żywicą epoksydową.

- Przeszlifuj rotor na połysk.

Ten rotor pomoże zaoszczędzić pewną sumę pieniędzy.

Kiedy obudowa nabierze normalnego wyglądu, należy przejść do stojana. Najpierw musisz usunąć stare uzwojenie i zeskrobać stary lakier z rowków. Następnie powinieneś kupić 200 drutów emaliowanych z 200 zwojami po 0,56 mm.

Stojan należy nawinąć na każdą cewkę bezpośrednio na ząb, aby był ciasno i równomiernie nawinięty i aby zmieściło się wiele zwojów. Karton na notes może służyć jako materiał izolacyjny. Drut należy nawijać fazami, przechodząc co 2 zęby. Następnie należy sprawdzić fazy czy nie uległy skróceniu i pokryć je lakierem. Powinieneś otrzymać 12 cewek po 3 fazy.

Konieczne jest utworzenie 24 biegunów na wirniku, ponieważ stosunek magnesu do cewek wynosi 2/3. Następnie należy przykleić 24 magnesy na rotorze w równych odległościach i wypełnić je żywicą epoksydową.

Po wykonaniu wszystkich czynności należy zmontować generator, połączyć fazy w gwiazdę i obrócić go. Okaże się, że będzie to około 2000 obr./min przy napięciu 13 woltów.

Produkcja ostrzy:

Produkcja ostrzy:

- Weź beczkę.

- Podziel za pomocą markera i miarki na 4 równe części.

- Wytnij ostrza.

- Przykręć je do dołu i koła pasowego.

- Zegnij ostrza, robiąc to ostrożnie, aby uniknąć ostrego podmuchu wiatru.

Następnie należy zamontować koło i wyważyć je. Wyważanie koła wiatrowego należy wykonywać w zamkniętym i przestronnym pomieszczeniu. Ważną częścią będzie spokój powietrza.

Balansowy:

- Zawiesić koło w pozycji roboczej na takiej wysokości, aby nie było przeszkód w swobodnym obrocie.

- Zatrzymaj koło aż do całkowitego zatrzymania się i puść.

- Obróć koło ręcznie pod kątem 360/3.

- Zatrzymaj się i zwolnij.

- Powtarzaj obserwację ponownie, aż koło całkowicie obróci się wokół własnej osi.

Jeśli koło, które się zatrzymało i zostało puszczone, zaczyna się samoistnie obracać, oznacza to, że część koła, która pędzi w dół, ma większy ciężar. Konieczne jest rozjaśnienie tej części poprzez szlifowanie krawędzi jednego z ostrzy.

Podobne badania na tym samym stanowisku wykażą, czy wszystkie części ostrza „pasują” do płaszczyzny obrotu koła. Aby to zrobić, należy całkowicie zatrzymać koło i umieścić dwa pręty po obu stronach ostrza, które nie będą zakłócać obrotu pręta w odległości 2 mm od ostrzy. Gdy koło się obraca, ostrze nie powinno dotykać pręta.

Montaż

Aby złożyć wiatrak, musisz to zrobić oś obrotowa. Można go wykonać z łożysk i 15. kolanka rurowego z gwintami i nakrętkami. Konieczne jest wypełnienie rurki żywicą epoksydową wewnątrz łożyska i wylanie jej na kawałek plastikowej rury, której średnica będzie wynosić 50 mm. W ten sposób pojawiła się oś obrotowa.

Aby złożyć wiatrak, musisz to zrobić oś obrotowa. Można go wykonać z łożysk i 15. kolanka rurowego z gwintami i nakrętkami. Konieczne jest wypełnienie rurki żywicą epoksydową wewnątrz łożyska i wylanie jej na kawałek plastikowej rury, której średnica będzie wynosić 50 mm. W ten sposób pojawiła się oś obrotowa.

Procedura montażu szyby przedniej:

- Z profilu 50*25 mm wykonaj belkę o długości 60 centymetrów.

- Przymocuj go do belki generatora.

- Zabezpiecz ogon.

- Wytnij otwory, aby zabezpieczyć oś obrotową.

- Zamontuj ostrza.

- Przymocuj gotowy generator wiatrowy do masztu.

- Podłącz mały zestaw baterii.

- Podłącz multimetr.

Generator wiatrowy jest zainstalowany i gotowy do użycia. Przy słabym wietrze wiatrak ten z łatwością zapewni oświetlenie LED, telewizor z laptopem i inne drobne rzeczy. Dzieje się tak jednak tylko przy słabym wietrze. Przy silnym wietrze produkcja energii wzrasta kilkukrotnie.

W chwili obecnej największym problemem uniemożliwiającym rozwój przemysłowych małych instalacji wiatrowych jest ich zbyt wysoki koszt i w związku z tym ich pozyskanie w celu pełnego zaopatrzenia domu i pobliskiego domu w energię elektryczną będzie korzystne finansowo przy średniorocznym wietrze podmuch sięgający ponad 6 m /z.

Jeśli wieje słaby wiatr, wystarczy, aby energia zastępcza mogła pomóc w dostarczeniu energii elektrycznej do niektórych małych konstrukcji, wówczas konieczne jest ręczne wykonanie konstrukcji wiatrowej dla daczy - koszt będzie kilkakrotnie tańszy niż kupno gotowego.

Należy jednak pamiętać, że energetyka wiatrowa to branża, która dynamicznie się rozwija, dlatego jeśli zawsze będziemy wypatrywać nowości, nie będzie nam trudno znaleźć najlepsza opcja rozwiązać trudności w budowie turbin wiatrowych dla domów prywatnych.