Maszyny wielowrzecionowe bardzo efektywnie oszczędzają czas przy obróbce drewna w dużych ilościach.

Półfabrykaty drewniane po przepiłowaniu posiadają wady takie jak nierówności powierzchni, pęknięcia itp., które należy wyeliminować przed przystąpieniem do dalszej obróbki.

Aby wyeliminować te wady, stosuje się frezarki, za pomocą których każda z czterech powierzchni przedmiotu obrabianego jest obrabiana oddzielnie.

Gdy ilość obrabianego drewna jest wystarczająco duża, łatwiej, wygodniej i taniej jest zastosować wielowrzecionowe obrabiarki do drewna.

Takie maszyny są również nazywane. Jak sama nazwa wskazuje, wszystkie cztery płaszczyzny przedmiotu obrabianego są obrabiane, czyli żłobione, jednocześnie.

Może posiadać od 4 do 10 wrzecion, w zależności od wymagań stawianych finalnemu typowi Twojego produktu. Mówiąc najprościej, liczba wrzecion zależy od złożoności profilu produktu, który chcesz uzyskać na wyjściu maszyny.

składa się z następujących głównych części:

- Stoły robocze i serwujące;- Rolki podające i wyrzucające;

- Wrzeciona dolne i górne;

- Wrzeciona prawe i lewe;

- Dodatkowe wrzeciona do tworzenia skomplikowanych kształtów profili;

- Wrzeciono uniwersalne.

Stół podający posiada elementy mocujące oraz możliwość regulacji ramy w pionie, co pozwala na przepuszczanie przez maszynę detali o różnej grubości.

Na przykład, aby mocno zdeformowana powierzchnia była gładka, należy ją usunąć duża liczba drewno, natomiast bezpośrednie cięcie drewna wymaga usunięcia bardzo małej ilości materiału (wystarczy jedynie usunięcie śladów piły taśmowej).

W sytuacji konieczności wyprostowania kawałka drewna wchodzącego do maszyny wykorzystuje się rolkę dociskową umieszczoną przed pierwszym górnym wrzecionem. Do materiałów cienkich, które nie wymagają prostowania, stosuje się dodatkowy blok dociskowy umieszczony przed pierwszym dolnym wrzecionem. Opcję tę można wyłączyć za pomocą panelu sterowania maszyny.

W początkowej fazie przejścia materiału bardzo ważne jest uzyskanie gładkości na dole i po prawej stronie obrabianego przedmiotu, które stanowią podstawę do dalszych operacji mających na celu nadanie wyrobowi pożądanego kształtu.

Do obróbki najbardziej odpowiednia jest inna metoda prostowania drewna za pomocą stołu ryflowanego odmiany durum drewno W tym przypadku pierwszy dolny blok tnący tworzy na spodniej stronie przedmiotu obrabianego rowki ukształtowane na wzór stołu rowkowanego, co zmniejsza tarcie pomiędzy przedmiotem obrabianym a blatem stołu i równomiernie podaje materiał do dalszej obróbki.

Ale ta metoda prostowania drewna wymaga, aby maszyna czterostronna miała drugie dolne wrzeciono, którego zespół tnący usunie rowki pośrednie i wypoziomuje dolną powierzchnię produktu. Stół roboczy może być wyposażony w ręczny lub automatyczny system podawania woskilitu, środka smarnego rozpuszczającego żywicę, w celu ułatwienia podawania przedmiotu obrabianego. W przypadku obróbki drewna żywicznego konieczna jest również obecność dodatkowego wrzeciona dolnego, aby usunąć woskilit ze spodniej strony przedmiotu obrabianego.

Rolki podające strugarki czterostronnej

Rolki podające mogą być wyposażone w cylindry sprężynowe lub pneumatyczne. Rolki muszą być odpowiednio zaprojektowane, aby zapewnić maksymalną przyczepność i minimalne zużycie.

Wrzeciona pionowe strugarki czterostronnej:

Wrzeciona pionowe wymagają wysokiej jakości i elastycznego systemu regulacji, w przeciwnym razie zmiana rodzaju profilu i odpowiednio średnicy narzędzia zajmie dużo czasu.

Szybka regulacja wrzecion pionowych pozwala na optymalny kontakt przedmiotu obrabianego ze stołem roboczym.

Kiedy pionowe wrzeciona strugarki czterostronnej znajdują się w wyraźnie ustalonej pozycji, średnica i wysokość robocza narzędzia tnącego, a także prędkość posuwu i docisk rolek podających są regulowane jednocześnie za pomocą cyfrowego panelu sterowania. Gwarantowana jest wysoka jakość regulacji lewego wrzeciona pionowego wysoka jakość struganie i jest szczególnie istotne podczas pracy z twardym drewnem.

Wrzeciono górne strugarki czterostronnej

Wrzeciono górne jest pierwszym prawym pionowym wrzecionem maszyny. Narzędzie tnące umieszczone w górnym położeniu może służyć zarówno do strugania powierzchni, jak i do profilowania przedmiotu obrabianego. Dobra maszyna czterostronna powinna wykonać do 40mm profilowania na górnym wrzecionie poziomym/pionowym.

Uniwersalne wrzeciono do strugarki czterostronnej

Strugarkę można wyposażyć w dodatkowe wrzeciono uniwersalne, aby uzyskać większą elastyczność profilowania.

Opcje strugarki czterostronnej

Strugarkę czterostronną można wyposażyć w dodatkowe opcjonalne urządzenia takie jak: dodatkowe urządzenie posuwowe za górnym wrzecionem poziomym, rowkowany stół roboczy do obróbki twardego drewna, przedłużone stoły posuwowo-robocze, zwiększona moc silników wrzecion i inne.

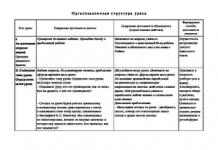

Ryż. 1. Maszyna czterostronna z napędem pasowym wszystkich zespołów z jednego wału napędowego

I rzeczywiście, cieśla podczas rąbania i kształtowania kłody posługuje się siekierą, toporem i skrobakiem – narzędziem prostym i nieprecyzyjnym. Ale cieśla trzyma w rękach takie cudowne pługi, jak strug, szerhebel, stolarka, zenzubel, składany hebel, pióro i wpust, formierka i inne, za pomocą których można nie tylko zaplanować powierzchnię deski lub bloku, ale również kształtują go z dużą precyzją na całej długości przekroju profilu. Inną sprawą jest to, ile pracy fizycznej i jakich kwalifikacji będzie wymagała ta praca...

Struganie czy frezowanie?

Wiedzieli, jak planować drewno trzy tysiące lat temu, już w starożytnym Egipcie i podczas wykopalisk w Pompejach, które zmarło w 79 roku naszej ery. e. znaleziono samoloty bardzo podobne do współczesnych.

Przez długie stulecia, które minęły od tego czasu, podejmowano próby mechanizacji procesu strugania. A jeśli pierwszy tokarka został stworzony przez Diodora Siculusa w latach 650. p.n.e. e., to nie ma dziś czegoś takiego, co można by w 100% nazwać planowaniem. Zamiast tego ludzkość ma jedynie zastępujące ją frezarki – wyrówniarki, strugarki, frezarki z wrzecionem pionowym (górnym lub dolnym) i czterostronnymi – w formie kombinacji wyżej wymienionych, które pozwalają na obróbkę przedmiotu obrabianego w jednym przejściu kolejno ze wszystkich czterech stron. Ale ponieważ ich zastosowanie umożliwiło rezygnację z ręcznego strugania, nawet w koniec XIX stuleci, przez stolarzy błędnie nazywano ich strugarkami. A kiedy po stu latach rosyjscy naukowcy zaczęli rozumieć klasyfikację sprzętu do obróbki drewna, okazało się, że maszyny te nie strugały, ale frezowały wzdłużnie.

Faktem jest, że struganie to proces cięcia drewna nożem, którego ostrze porusza się równolegle do obrabianej powierzchni. Struganie jako proces technologiczny polega na wytworzeniu jednego wióra o stałej grubości na każde przejście noża, np. płynących zwojów wiórów podczas strugania ręczną strugaczką lub strugania forniru na specjalnych maszynach, gdy nóż porusza się po linii prostej.

Natomiast frezowanie to proces cięcia drewna za pomocą obrotowego frezu, którego noże wykonują cięcie poruszając się po torze kołowym, przy czym prostoliniowy ruch posuwowy może być wykonywany albo przez przedmiot obrabiany, albo przez całe narzędzie. W tym przypadku naddatek przerobowy dzielony jest przez frezy (noże) obracające się wzdłuż cykloid na dużą liczbę wiórów, które ze względu na kinematykę procesu mają zmienny przekrój poprzeczny i mają kształt wydłużonego przecinka.

Zasadnicza różnica między tymi dwoma rodzajami obróbki polega na tym, że z punktu widzenia geometrii obrabianej powierzchni podczas strugania okazuje się ona płaska, a podczas frezowania okazuje się falista, uformowana na wierzchołkach cykloidalne trajektorie noży frezujących poprzez naprzemienne zagłębienia i grzbiety.

Jednak termin „struganie” zadomowił się już w słownictwie fachowym, literaturze technicznej, a nawet w podręcznikach do obróbki drewna. A opracowując nasz pierwszy GOST dla tych maszyn, jego twórcy już na początku lat 70-tych, aby nie dokonać rewolucji, zmuszeni byli wziąć w nazwie termin „frezowanie wzdłużne” w nawiasach, pozostawiając zwykłe „struganie” jako główny. Oczywiście z czasem planowano naprawić ten błąd, ale potem ten dobry zamiar został jakoś zapomniany...

Niemniej jednak czterostronne nazywane są „frezarkami wzdłużnymi przeznaczonymi do płaskiego i profilowego frezowania wzdłużnego półfabrykatów drewnianych w jednym przejściu ze wszystkich czterech stron wzdłuż przekroju”.

Historia czworoboków

Uważa się, że wynalazcą frezarki do obróbki metalu był Anglik Eli (Eli) Whitney, który otrzymał odpowiedni patent w 1818 roku. Ale wkrótce takie maszyny zaczęły się rozprzestrzeniać w obróbce drewna. Pierwsza maszyna „strugarsko-formierska” – prekursorka nowoczesnych czterostronnych frezarek wzdłużnych – została opatentowana w 1827 roku.

Rozpowszechnienie takich maszyn utrudniał brak indywidualnego napędu. Napęd był grupowy, czyli dla wszystkich maszyn wspólny, zunifikowany i realizowany był z wału koła wodnego, a później - z wału silnik parowy, przeszedł przez cały warsztat i odchodziły od niego osobne napędy pasowe dla każdej jednostki obrotowej. Widać, że podłączenie kilku pasów napędowych do wszystkich czterech wrzecion znajdujących się w maszynie czterostronnej zarówno w pionie, jak i w poziomie oraz do mechanizmu podającego było bardzo trudne (rys. 1).

Zwycięski pochód maszyn do obróbki drewna napędzanych własnym silnikiem elektrycznym rozpoczął się w 1907 roku wraz ze stworzeniem przez angielską firmę Wadkin maszyny DC Pattern Miller. A 20 lat później, w 1928 roku w Niemczech, ostatnie duże przedsiębiorstwa zakończyły wymianę napędu grupowego obrabiarek na indywidualny - z pojedynczych silników elektrycznych. Rozpoczęła się era przemysłowej obróbki drewna, w rozwoju technologii, w której jedną z głównych ról odegrały maszyny czterostronne.

Klasyfikacja maszyn czterostronnych

Ryż. 2. Klasyczny układ wrzecion dla maszyny czterostronnej:

1 - dolne wrzeciono poziome;

2 - prawe wrzeciono pionowe;

3 - lewe wrzeciono pionowe;

4 - górne poziome wrzeciono

Celem czterostronnych frezarek wzdłużnych jest frezowanie prętów, desek lub belek w celu wytworzenia półfabrykatów i części o przekroju prostokątnym lub profilowym stałym na całej długości.

Obszar zastosowania: przedsiębiorstwa zajmujące się obróbką drewna i meblarstwem produkujące formowane wyroby stolarskie i budowlane oraz półprodukty, a także elementy mebli wykonane z litego drewna litego.

Przez wiele lat, jakie upłynęły od ich wynalezienia, maszyny czterostronne zachowały cały skład pierwotnie w nich zawartych podzespołów, choć uległy one poważnym zmianom ze względu na ulepszoną konstrukcję.

Każda taka maszyna zawiera dziś łóżko z umieszczonymi na nim stołami (praca i łączenie); linijki prowadzące wzdłużne; mechanizm podawania (skoncentrowany lub rozproszony); zaciski do detali (boczne i pionowe); agregaty frezujące (poziome i pionowe) oraz układ sterowania.

Ze względu na konstrukcję maszyny czterostronne dzieli się umownie na trzy główne grupy. Pierwsza kategoria obejmuje lekkie, o szerokości obróbki do 180 mm. Przeznaczone są przede wszystkim do produkcji formowanych wyrobów stolarskich i budowlanych (listwy, listwy przypodłogowe itp.). Prędkość posuwu takich maszyn wynosi od 6 do 36 m/min (kinematyczna), liczba wrzecion 4-6. Maszyny drugiej grupy są maszynami średniej wielkości, o szerokości obróbki do 250 mm. Stosowane są do produkcji listew konstrukcyjnych, belek, desek itp. Prędkość posuwu maszyn w tej grupie wynosi 8-60 m/min, a dla maszyn do kalibrowania tarcicy - 150 m/min i więcej przy liczbie wrzecion nie więcej niż pięć. Trzecia grupa to maszyny ciężkie o szerokości obróbki do 600 mm. Stosowane są do obróbki belek konstrukcyjnych, tarcicy klejonej fornirowo i innych podobnych elementów o dużym przekroju. W naszej ofercie znajdują się również wyjątkowo ciężkie maszyny czterostronne o szerokości frezowania do 2600 mm, stosowane przy obróbce szerokich płyt i belek laminowanych.

Kilkadziesiąt lat temu do pierwszej grupy maszyn zaliczały się także maszyny o szerokości obróbki 60-100 mm, jednak ostatnio zapotrzebowanie na taki sprzęt zmalało i jego masowa produkcja niemalże ustała.

Istnieje również podział maszyn czterostronnych ze względu na przeznaczenie technologiczne. Zwykle maszyny mają z reguły tylko cztery wrzeciona do obróbki przedmiotu od dołu, z obu stron i od góry.

Jeżeli maszyny czterostronne wyposażone są w urządzenia i zespoły frezujące eliminujące krzywiznę (wypaczenie) oryginalnych detali, to analogicznie do ręcznej wyrówniarki, w języku fachowym można je nazwać wyrówniarkami. Posiadają na wejściu wydłużony stół roboczy (strugarski) oraz agregaty zapewniające utworzenie płaskiej powierzchni bazowej na dolnej powierzchni i krawędzi wyjściowych detali.

Maszyny wyposażone na wyjściu w dodatkowe, piąte wrzeciono, przeznaczone do wycinania głębokiego profilu wzdłużnego na przedmiotach obrabianych lub wycinania ich wzdłużnie piłami w przedmioty obrabiane, nazywane są strugarkami – przez analogię z płaszczyzną formierską. Maszyny łączące funkcje łączenia i doboru profili oraz wyposażone w odpowiednie komponenty i zespoły nazywane są frezarkami.

Pierwszą formierkę zaprojektował w 1920 roku w Niemczech Armin Berner. Pracując w firmie Gubisch ulepszył konstrukcję maszyny i rozszerzył zakres jej funkcji, czego efektem była pierwsza czterostronna maszyna do łączenia i formowania.

Schematy technologiczne maszyn czterostronnych

Dowolną maszynę czterostronną można uznać za kombinację mechanizmów frezarki zgrupowanych na jednym łożu w kolejności operacji obróbki części.

Przy klasycznym ułożeniu wrzecion (rys. 2) jako pierwszy w posuwie znajduje się dolny poziomy, który podobnie jak wrzeciono żelazko, tworzy prostoliniową płaską powierzchnię bazową na dolnej powierzchni przedmiotu obrabianego.

Następnie w maszynie instalowane jest pierwsze wrzeciono pionowe (zwykle po prawej stronie wzdłuż posuwu), którego zadaniem jest utworzenie na krawędzi obrabianego przedmiotu płaskiej, prostoliniowej powierzchni bazowej, która będzie ściśle prostopadła do utworzonej na niej podstawy jego dolną powierzchnię. Działanie tego wrzeciona jest podobne do wrzeciona frezarskiego. maszyna pionowa z dolnym wrzecionem pełniącym funkcję łączenia krawędziowego.

W maszynach klasycznych po pierwszym wrzecionie pionowym następuje podobne, ale pełni ono funkcję grubiarki w celu uzyskania zadanej szerokości przedmiotu obrabianego. To samo wrzeciono może jednocześnie tworzyć profil na krawędzi.

Grubość jest formowana przez górne poziome wrzeciono poprzez usunięcie naddatku z górnej powierzchni przedmiotu obrabianego - podobnie jak w przypadku obróbki na jednostronnej grubościówce. Za pomocą tego samego wrzeciona, instalując odpowiednie narzędzie, można również wykonać profil na górnej powierzchni przedmiotu obrabianego.

Zatem na czterostronnej maszynie wszystkie cztery wzdłużne powierzchnie części są przetwarzane sekwencyjnie, co w rzeczywistości z góry określiło nazwę sprzętu.

Jednak w niektórych przypadkach kolejność ułożenia i liczba wrzecion w maszynie czterostronnej może różnić się od przyjętej w schemacie klasycznym.

Główne znaczenie ma w tym przypadku kształt przekroju poprzecznego obrabianego profilu. Może mieć np. dużą głębokość naddatku, którego nie da się usunąć jednym frezem ze względu na konieczność znacznego zwiększenia średnicy frezu. Wielkość (głębokość) naddatku może być ograniczona mocą napędową jednego wrzeciona, co nie pozwoli na całkowite usunięcie naddatku w jednym przejściu. Profil może posiadać także podcięcia niedostępne dla przecinarek poziomych lub pionowych.

Ponadto podczas przemieszczania przedmiotu obrabianego przez maszynę należy zapewnić ścisłą równomierność tego ruchu poprzez niezawodny kontakt z elementami mechanizmu podającego. Ale powiedzmy, podczas produkcji części o przekroju trójkątnym lub podobnym, na przedmiocie obrabianym po prostu nie ma powierzchni odpowiednich do kontaktu z rolkami mechanizmu podającego, a ostateczne uformowanie profilu musi zostać wykonane przez kilka noży montowane na wspornikach, które znajdują się jak najbliżej strony wyjściowej maszyny.

Wszystko to może skutkować koniecznością zastosowania w maszynie dodatkowych wrzecion poziomych i pionowych, w tym również uchylnych.

Jednak najczęściej w czterostronnych maszynach formierskich, do formowania stosunkowo prostych profili, wykorzystuje się piąte, dodatkowe wrzeciono, którego podpora pozwala na umieszczenie go nad, pod, z lewej lub prawej strony obrabianego przedmiotu lub nachylenie pod dowolnym kątem.

Patent na taką uniwersalną podpórkę listwową, ustawianą w różnych pozycjach, uzyskała w 1954 roku niemiecka firma Weinig.

Liczba wrzecion w porównaniu do klasyczny schemat, wzrasta również w czterostronnych maszynach do łączenia. Zasada działania tego sprzętu oraz sposoby łączenia zostaną omówione w kolejnej publikacji.

Andriej MOROZOW,

Firma „Technologie Medialne”.

na zlecenie magazynu LesPromInform

Obróbka drewnianych półfabrykatów z czterech stron jednocześnie w jednym przejściu odbywa się na czterostronnych maszynach do obróbki drewna. W wyniku obróbki na takim sprzęcie otrzymuje się drewniany półfabrykat budowlany o określonej geometrii, pożądanym profilu i wymaganej jakości powierzchni. Głównymi produktami urządzeń czterostronnych są półfabrykaty drewniane w postaci desek podłogowych, okładzin, domy z bali i bloków oraz listwy.

Kupując takie urządzenie, należy skupić się na głównych parametrach technicznych maszyn czterostronnych:

- odstęp między posuwami przedmiotów;

- największe wymiary poprzeczne dostarczonego przedmiotu obrabianego;

- liczba wrzecion roboczych;

- całkowita waga sprzętu;

- całkowita charakterystyka mocy sprzętu.

Ze względu na liczbę wrzecion maszyny czterostronne dzielą się na maszyny pięciowrzecionowe i sześciowrzecionowe. Czasami istnieją urządzenia o konstrukcji czterowrzecionowej i odwrotnie, wielowrzecionowe.

Modele maszyn czterostronnych

Przemysł krajowy i producenci zagraniczni dostarczają na rynek rosyjski dużą liczbę maszyn czterostronnych o szerokiej gamie właściwości użytkowych. Maszyny te mogą wykonywać pracę albo w trybie półautomatycznym, albo według programu wprowadzonego do jednostki CNC.

Wśród dużej liczby pozycji w tym parku maszynowym szczególnie wyróżniają się czterostronne maszyny Beaver, które dostarczane są do Rosji od 2003 roku. Zakres typów Te niemieckie maszyny zawierają od czterech do ośmiu głowic wrzecionowych. Ten projekt jest idealny do rozwiązania różne zadania w obróbce drewna. Mogą wykonywać zarówno kalibrację wyrobów drewnianych, jak i formowanie profilu z drewna o dużej średnicy do budowy domów. Jednocześnie prędkość przetwarzania takich produktów sięga 60 metrów na minutę.

Zakres zastosowania maszyn Bauer obejmuje różne warsztaty i przedsiębiorstwa o profilu stolarskim i budowlanym, w których produkowane są płyty i tarcica klejona warstwowo, produkty formowane różne typy do budowy domów typu standardowego, a także do obróbki drewna przy produkcji mebli.

Produkty uzyskane przy użyciu takiego sprzętu w jednym przebiegu są bardzo różnorodne. Wszystko zależy od ustawień maszyny i wprowadzonego programu obróbki przedmiotu.

DO cechy konstrukcyjne obrabiarki charakteryzują się doskonałym wyważeniem dynamicznym wrzecion, które wykonane są ze stali ulepszanej cieplnie. Te główne elementy maszyny są najpierw precyzyjnie przetwarzane, a następnie dokładnie sprawdzane. Dzięki temu wszystkie części i podzespoły maszyny charakteryzują się nienaganną jakością. Dodatkowo przed montażem na maszynie każde wrzeciono poddawane jest wielogodzinnemu docieraniu na specjalnym stojaku. Mechanizm wrzecionowy opiera się na precyzyjnych łożyskach, które nie wymagają konserwacji podczas pracy.

Czterostronna maszyna do obróbki drewna typu Beaver 416 charakteryzuje się doskonałymi właściwościami i parametrami użytkowymi. Służy do profilowej i płaskiej obróbki detali w jednym przejściu z czterech stron jednocześnie. Efektem tej pracy jest produkt o idealnej geometrii przy zadanej czystości powierzchni.

Charakterystyka techniczna urządzenia Beaver 416:

- wymiary poprzeczne obrabianego przedmiotu wynoszą 100x160 mm;

- ilość wrzecion roboczych – 4 szt.;

- posuw roboczy detalu podczas obróbki – do 25 m/min;

- moc pobierana z sieć elektryczna– 22 kW;

- masa maszyny – 2780 kg.

Stoły robocze i podające poddawane są obróbce cieplnej, w wyniku której uzyskuje się najwyższą wytrzymałość metalu. Powierzchnia stołów pokryta jest grubą warstwą chromu, dzięki czemu odporność tych części na zużycie jest bardzo wysoka. Ponadto w wyniku polerowania tych powierzchni przedmioty obrabiane łatwo się po nich ślizgają, bez konieczności wkładania większego wysiłku w podawanie do strefy obróbki.

Łoże maszyny jest przetwarzane przy użyciu precyzyjnego japońskiego sprzętu CNC. Wiele części wpływających na odporność urządzenia na drgania podczas pracy wykonano przy użyciu technologii ultraprecyzyjnego odlewania.

Maszyna Weiniga

Schemat pokazuje urządzenie podstawowe maszyna czterostronna

Niemiecka czterostronna maszyna Weinig służy do profilowania elementu drewnianego z czterech stron jednocześnie. Obróbka półfabrykatów drewnianych odbywa się jednocześnie z ich profilowaniem. Ponieważ wszystko odbywa się w jednej operacji technologicznej, taki sprzęt znacznie skraca czas obróbki jednego produktu, zwiększając tym samym wydajność pracowników.

Przewaga strugarki czterostronnej Weinig nad podobnymi urządzeniami:

- najwyższa czystość obróbki powierzchni drewna części;

- bardzo wysoka produktywność;

- dokładność zgodności produktu z określonymi parametrami geometrycznymi;

- łatwość instalacji sprzętu na miejscu produkcyjnym.

Obrabiarki firmy Weinig znajdują zastosowanie zarówno w małych przedsiębiorstwach, jak i przy indywidualnej produkcji listew drewnianych. Nienaganna czystość obróbki powierzchni pozwala na wykorzystanie sprzętu do produkcji wyrobów z dowolnego gatunku drewna.

Maszyny serii S-25

Na szczególną uwagę zasługuje maszyna czterostronna S-25, która przeznaczona jest do produkcji wysokiej jakości wyrobów formowanych z drewna. Są to przede wszystkim deski podłogowe, okładziny, tarcica strugana, listwy przypodłogowe i listwy. Materiałem wyjściowym do otrzymania tych produktów są deski obrzynane lub drewno. Wydajność S-25 pozwala uzyskać do 2 metrów sześciennych wysokiej jakości produktów na godzinę pracy.

Przy ciągłym zasilaniu produkt jest obrabiany z czterech stron jednocześnie w dużym zakresie wymiarowym. Urządzenie posiada ramę w kształcie skrzynki wykonaną z żeliwa, na której zamontowane są zaciski z rolkami dociskowymi przedmiotu obrabianego i mechanizmem podającym. Ta czterostronna strugarka posiada stalowe płytki służące do pozycjonowania drewna podczas obróbki. Mechanizm posuwu wyposażony jest w wariator, który umożliwia płynną zmianę prędkości posuwu w zakresie od 10 do 45 m/min.

Cechy urządzenia S-25:

- niżej zlokalizowane tętnienie napędu;

- wysoka dokładność pracy wszystkich zespołów wrzecionowych;

- obecność rolek podających na całej długości przedmiotu obrabianego;

- duża prędkość posuwu przedmiotu obrabianego;

- łatwość konfiguracji i ponownej regulacji maszyny.

Sprzęt gospodarstwa domowego S-25 ma szerokie zastosowanie zarówno jako czterostronna maszyna do okładzin, jak i jako czterostronna maszyna do drewna.

Czterostronna maszyna S-26 różni się od swojego odpowiednika S25 wyższą wydajnością, zwiększoną do 40 m/min i zwiększoną mocą, pozwalającą na usunięcie warstwy drewna z przedmiotu obrabianego o grubości do 10 mm w jednym przejściu. Obsługa urządzenia jest dozwolona przez niewykwalifikowany personel, ponieważ jego konstrukcja jest bardzo prosta i niezawodna. Ponadto do obróbki dozwolone jest stosowanie półfabrykatów o niskiej jakości. Ważną cechą takiego sprzętu jest możliwość obsługi go w nieodpowiednim pomieszczeniu, czasem bezpośrednio pod baldachimem przed deszczem i śniegiem.

Czterostronna maszyna S-26 różni się od swojego odpowiednika S25 wyższą wydajnością, zwiększoną do 40 m/min i zwiększoną mocą, pozwalającą na usunięcie warstwy drewna z przedmiotu obrabianego o grubości do 10 mm w jednym przejściu. Obsługa urządzenia jest dozwolona przez niewykwalifikowany personel, ponieważ jego konstrukcja jest bardzo prosta i niezawodna. Ponadto do obróbki dozwolone jest stosowanie półfabrykatów o niskiej jakości. Ważną cechą takiego sprzętu jest możliwość obsługi go w nieodpowiednim pomieszczeniu, czasem bezpośrednio pod baldachimem przed deszczem i śniegiem.

Czasami dobra opcja dla przedsiębiorcy jest zakup używanej czterostronnej piły do drewna model S-26. Nawet przy długim czasie pracy sprzęt ten pozwala uzyskać produkty wysokiej jakości. Główne zespoły łożyskowe konfiguracji domowej można łatwo przywrócić, ponieważ wszystkie części zamienne można łatwo znaleźć na rynku sprzętu. Zazwyczaj najbardziej eksploatacyjnym materiałem są noże bębnowe łączące, których w obfitości oferuje wiele firm dostarczających części zamienne do urządzeń do obróbki drewna.

Frezarki czterostronne

Elementem doboru oprzyrządowania do produkcji wyrobów formowanych z drewna jest frezarka czterostronna SKM M-412. Służy do czterostronnej obróbki elementów drewnianych za pomocą frezów. W tym przypadku możliwe jest utworzenie profilu produktu o małej głębokości. Głównym zastosowaniem tych urządzeń jest produkcja mebli, produkcja różnego rodzaju schodów drewnianych. Urządzenia tego typu stosowane są najczęściej tam, gdzie nie są wymagane wysokie parametry jakościowe produktów.

Cena czterostronnej piły do drewna SKM wynosi obecnie 1 milion 76 tysięcy rubli.

Cechy konstrukcyjne czterostronnej frezarki wzdłużnej SKM:

- oddzielny silnik elektryczny dla każdego wrzeciona roboczego;

- cyfrowe zapewnianie dokładności pozycjonowania;

- duża prędkość ciał roboczych;

- zwarty układ komponentów i mechanizmów;

- regulowany posuw przedmiotu obrabianego.

Dzięki obecności scentralizowanego panelu sterowania urządzenie jest bardzo wygodne i łatwe w obsłudze. Każde z wrzecion sterowane jest osobno Frezy do maszyny czterostronnej można łatwo kupić wchodząc na strony dostawców sprzętu do obróbki drewna i komponentów do nich.

Oprócz wymienionych i opisanych w artykule urządzeń czterostronnych, szerokie zastosowanie wśród przedsiębiorców stanowią maszyny S-16, maszyny Start i urządzenia Griggio. Każdy z tych rodzajów wsparcia technicznego można kupić jako nowy lub używany.

Oprócz wymienionych i opisanych w artykule urządzeń czterostronnych, szerokie zastosowanie wśród przedsiębiorców stanowią maszyny S-16, maszyny Start i urządzenia Griggio. Każdy z tych rodzajów wsparcia technicznego można kupić jako nowy lub używany.

Wybierając maszynę czterostronną do zakupu, należy dokładnie określić zakres przyszłych produktów i wydajność pracy. I na tej podstawie zdecyduj się na osobny model. Jeśli projekt wymaga niskiej produktywności i małych wymiarów poprzecznych obrabianych detali, bardziej odpowiednia może być czterostronna mini-maszyna, która będzie kosztować znacznie mniej i zajmie dość skromną przestrzeń na placu produkcyjnym.

Wykorzystywany do produkcji różnorodnych konstrukcji i materiały wykończeniowe, a także meble. Dzięki temu niezawodnemu sprzętowi możesz osiągnąć wiele z najważniejszych celów. Konfiguracja narzędzia jest wykonalnym zadaniem dla tych, którzy poznają podstawowe zasady z prezentowanego artykułu.

Centralną część maszyny stanowi odlewany stół strugarski, który osadzony jest na stabilnym trójnogu. Dzięki takiej konstrukcji wyeliminowano wibracje. Stół strugający zawiera również nóż dolny i 2 ostrza boczne. Górny nóż i rolki zamocowane są na statywie. Poruszają się po masywnych prętach. 4 przecinarki napędzane są oddzielnymi silnikami.

Kroki konfiguracji maszyny

Przygotowanie do pracy rozpoczyna się od ustawienia stołu strugającego. Zapobiega to niepożądanym naprężeniom mechanicznym przedmiotu obrabianego. Tylko prawidłowa instalacja sprzęt gwarantuje wysoką jakość obróbki.

Konfiguracja stołu

Szczelina pozostająca między częścią a stołem nie powinna przekraczać długości 0,127 mm. Jeśli tył platformy zostanie zamontowany zbyt nisko, przedmiot obrabiany zacznie podnosić się z łóżka. Z tego powodu krawędź zostanie obrobiona z większą krzywizną niż jest to wymagane i powstanie nieprawidłowe cięcie.

W skonfigurowanej maszynie eliminowane są rozbieżności na połączeniach tych części. W przeciwnym razie będą zauważalne.

Przy prawidłowym ustawieniu listwa dociskowa wytwarza nacisk, powodując cięcie z pewnym wysiłkiem. Jeśli nacisk nie będzie wyczuwalny, koniec przedmiotu nie zostanie odpowiednio obrobiony.

Ustawienie podawania

Aby podawanie jakichkolwiek elementów było płynne i zapewniało ciągłość procesu pracy, konieczna jest precyzyjna regulacja położenia rolek dolnych. Powinny być wyrównane z górną głowicą tnącą. Podajnik wiodący powinien znajdować się nad drugim.

Położenie obu rolek, jeśli są odpowiednio wyregulowane, odpowiada prostej stycznej do części grzebieniowej dolnych rolek. Linia warunkowa skierowana jest w stronę głowicy tnącej.

Jednocześnie przecięcie ramy powinno być zamocowane tylko przed górną głową.

Konfiguracja przed pracą z krótkimi przedmiotami

Często zdarzają się sytuacje, gdy nie jest możliwe trzymanie ciasno ułożonego przedmiotu obrabianego. W tym przypadku podawanie odbywa się poprzez podajnik automatyczny, który może pracować z dowolną długością. Zasada ta wynika z faktu, że ręczne zapewnienie ruchu przedmiotu obrabianego z wymaganą prędkością jest prawie niemożliwe.

Jeśli zatrzymanie zajmie 2-3 sekundy, krawędzie tnące obracających się głowic mogą natychmiastowo się stępić.

Tabela. Charakterystyka niektórych maszyn czterostronnych (charakterystyka - firma sprzedająca, model, liczba wrzecion, szerokość obrabianego przedmiotu, wysokość obrabianego przedmiotu, minimalna długość obrabianego przedmiotu, średnica wrzeciona, prędkość obrotowa, prędkość posuwu, długość stołu załadowczego, obecność podpory łączącej , moc silnika 1 i 4 wrzecion, moc silnika 2 i 3 wrzecion, obecność suportu formierskiego, możliwe położenia suportu formierskiego, moc silnika suportu formierskiego, moc silnika posuwu, moc podnoszenia trawersu silnik, całkowita moc silników maszyny, wymiary maszyny, masa maszyny podstawowej, producent to BZDS S23-4, Winner, Nortec, Gau Jing Machinery Industrial Co. Ltd GA-623H, Nortec, Machinery Industrial Co. Ltd GN-6S23, Griggio SpA G 240/5, BZDS C25-5a Pro, SCM Group Superset NT Plus, High Point M-180, High Point MX-180/5, Ledinek Superles 4V-S150, REX Bigmaster 310- K, SCM Group Topset Master, REX Timbermaster Type U-41-K, MIDA Alfa-500)

Rysunek 1. Schematy mechanizmów podających

Rysunek 2. Schemat napędu kardana rolek podających za pomocą przekładni ślimakowych

Rysunek 3. Opcje umieszczenia wrzeciona w maszynach czterostronnych

Zobacz tabelę i rysunki w

Jakość obrabianych części w dużej mierze zależy od równomierności tego ruchu.

Mechanizmy podające na maszynach czterostronnych

Mechanizmy podające maszyn czterostronnych to urządzenia posiadające połączenie cierne pomiędzy przedmiotem obrabianym a elementami go podającymi. Ruch detali następuje na skutek przylegania ich powierzchni do ruchomych elementów roboczych przenośnika podającego. W tym przypadku pokonywany jest opór w postaci przyłożonych do nich sił tarcia oraz podłużnych składowych sił skrawania.

W maszynach czterostronnych stosowano i stosuje się mechanizmy posuwu skupionego trzech typów: gąsienicowe, rolkowe, rolkowe i rozproszone - rolkowe (ryc. 1).

Gąsienicowe mechanizmy posuwu wyróżniają się pewnym chwytem detali poruszających się po stole, co eliminuje ich poślizg oraz równomiernym rozkładem siły pionowej, co ogranicza prostowanie wypaczonych detali. Takie mechanizmy służą do podawania krótkich detali (np. w maszynach domowych modeli PARK-8 i PARK-9, przeznaczonych do obróbki klepek parkietowych) oraz w wielu nowoczesnych maszynach czterostronnych opartych na dwustronnej strugarko-grubościówce - w obszar podparcia złącza.

Mechanizmy rolkowo-gąsienicowe wyróżniają się także niezawodnym chwytem i dużą siłą posuwu detali. Znajdują zastosowanie przede wszystkim w maszynach do obróbki ciężkich detali o dużych przekrojach np. belek ściennych.

Maszyny rolkowe, składające się z rolek (rolki to para równoległych wałów napędowych obracających się ku sobie), były pierwotnie stosowane w maszynach czterostronnych. Mechanizmy te wyróżniają się prostą konstrukcją, niezawodnością i małą wrażliwością na różnice w grubości poddawanych obróbce detali.

Powszechną wadą mechanizmów skoncentrowanego podawania wszystkich trzech wymienionych typów jest przesuwanie krótkich przedmiotów od końca do końca; przy ukośnie ściętych końcach elementy obrabiane mogą być ściskane na boki i do góry, co powoduje konieczność zwiększenia siły docisków górnych i bocznych w maszynie, co prowadzi do wzrostu wymaganej siły posuwu.

Dlatego w konstrukcji większości produkowanych współcześnie maszyn czterostronnych zastosowano rozproszony mechanizm podający w postaci zestawu rolek napędowych umieszczonych jedna za drugą na całej długości stołu roboczego.

Pierwszą maszynę czterostronną z tak rozproszonym mechanizmem podawania wprowadziła w 1960 roku niemiecka firma Harbs i dziś jest w nią wyposażona zdecydowana większość maszyn czterostronnych. Zaletą mechanizmu rolkowego jest możliwość podawania detali ze szczeliną międzykońcową i obróbki tylko jednego detalu, który bez popychania przez podążające za nim inne, jest swobodnie przenoszony przez rolki napędowe po całej maszynie. Co więcej, nawet podczas podawania detali od końca do końca, ostatni załadowany detal nie pozostaje zaciśnięty w maszynie.

Rolki takiego mechanizmu podającego osadzone są na pojedynczej belce na wahaczach i jednocześnie pełnią rolę docisków górnych. W starszych modelach maszyn rolki te dociskane były do obrabianego przedmiotu za pomocą sprężyn, dziś jednak wykorzystuje się do tego celu cylindry pneumatyczne. Belka wraz ze wszystkimi rolkami i dociskami jest podnoszona w celu dostosowania do wielkości obróbki za pomocą napędu silnikowego, który umożliwia również swobodny dostęp do stołu roboczego maszyny i jej wrzecion w celu kontroli i wymiany frezów.

Powierzchnia robocza rolek podających w maszynach jest karbowana. Rolki napędowe montowane za frezem obróbka końcowa, pokryty warstwą odpornego na zużycie tworzywa sztucznego.

Napęd posuwu na maszynach czterostronnych

Ryż. 2. Schemat napędu kardana rolek podających za pomocą

przy użyciu przekładni ślimakowych:

1 - belka;

2 - dźwignia wahadłowa;

3 - wałek podający;

4 - wrzeciono rolki podającej;

5 - oś obrotu ślimaków skrzyni biegów;

6 - przekładnia ślimakowa;

7 - wał kardana;

8 - pulpit maszyny;

9 - linijka prowadząca

Początkowo obrót rolek takich mechanizmów podających napędzany był wspólnym wałem przechodzącym przez całą belkę podnoszącą, za pomocą przekładni stożkowych i napędów łańcuchowych.

Ale w 1970 roku niemiecka firma Gubisch opracowała czterostronną frezarkę wzdłużną

Maud. GN14, w którym po raz pierwszy zastosowano kardanowy napęd rolek podających, który dziś stosowany jest w konstrukcjach niemal wszystkich podobnych maszyn. W takim napędzie każda z rolek podających jest połączona poprzez przekładnię kardana z wałem wyjściowym swojej przekładni ślimakowej, a ślimaki wszystkich tych przekładni znajdujących się na tej samej osi są połączone sprzęgłami i obracają się jednocześnie za pomocą jednego napędu (ryc. 2), który jest również zamontowany na belce i unosi się wraz z nią.

Jako napęd obrotu rolek początkowo stosowano silniki elektryczne z wariatorami różnej konstrukcji, zapewniające płynną kontrolę prędkości posuwu. W nowoczesnych maszynach zamiast wariatorów stosuje się sterowanie częstotliwościowe prędkością obrotową silnika elektrycznego mechanizmu podającego za pomocą przetworników elektronicznych.

Obsługuje maszyny czterostronne

Każda maszyna czterostronna jest wyposażona w co najmniej cztery podpory: poziomą (dolną i górną) i pionową (lewą i prawą). W takim przypadku lewe zaciski można przechylić. W tzw. formierkach stosuje się dodatkową uniwersalną podporę – formierkę.

W trosce o ujednolicenie każdy producent sprzętu stara się, aby wszystkie te zaciski były takie same. Jednak na ich konstrukcję duży wpływ ma potrzeba ruchów regulacyjnych. Zatem dla dolnego i prawego wrzeciona posuwowego wymagana jest regulacja promieniowa, a jej wartość jest minimalna, ponieważ konieczna jest jedynie regulacja naddatku usuwanego przez zainstalowany na nich frez. Jednocześnie wszystkie wrzeciona lewe i górne, dostosowane do wielkości obrabianego przedmiotu, muszą poruszać się w znacznych granicach. Wszystkie wrzeciona zazwyczaj mają również możliwość ruchu osiowego w celu regulacji położenia frezów profilowych.

Wrzeciono, w zależności od konstrukcji opracowanej przez producenta maszyny, jest albo wałem silnika elektrycznego (wrzeciona silnika), albo wałem osadzonym na łożyskach i wprawianym w ruch obrotowy przez silnik elektryczny poprzez napęd pasowy. W najprostszych i najtańszych maszynach jeden silnik elektryczny może jednocześnie obracać dwa pionowe wrzeciona.

Aby przenieść obrót silnika elektrycznego na wrzeciono, przestarzałe modele wykorzystują paski klinowe, a nowoczesne cienkie syntetyczne.

Dokładność i sztywność wrzecion w dużej mierze zależy od łożysk, w których są one zamontowane. Wielu producentów stosuje łożyska konwencjonalne, aby obniżyć koszty swoich maszyn, podczas gdy łożyska o wysokiej precyzji są stosowane w drogich maszynach o wysokiej jakości.

Uważa się, że stosowanie maszyn z wrzecionami silnikowymi jest nieskuteczne, ponieważ podczas wymiany w nich łożysk równowaga wirnika może zostać zakłócona, co może prowadzić do obniżenia jakości obróbki. Dodatkowo w zaciskach napędzanych paskiem pasek pełni funkcję amortyzatora, co zapobiega przeciążeniu silnika; Wymiana go w przypadku awarii będzie kosztować mniej niż wymiana wrzeciona silnika.

Aby wykonać ruchy regulacyjne, zaciski są montowane na prowadnicach w kształcie jaskółczego ogona lub na równoległych wałkach. Ruch podpór wzdłuż nich odbywa się za pomocą pary „śruba-nakrętka”, obracanej ręcznie, z kontrolą położenia na linijce z noniuszem lub w maszynach wyposażonych w elektroniczny układ sterowania, sterowanymi przez nią serwomotorami .

Wspornik frezarki do maszyny czterostronnej

Nazwa ta powstała z koncepcji „kalevki” – profilu wyciętego na krawędzi przedmiotu obrabianego. Niejaki Armin Berner zaprojektował swoją pierwszą formierkę w Niemczech w 1920 roku. W 1954 roku niemiecka firma Weinig ogłosiła, że otrzymała patent na uniwersalną czterostronną maszynę z suwakiem formującym, który można ustawiać w różnych pozycjach.

Podpora taka w zależności od konstrukcji i modelu maszyny czterostronnej może pracować w stosunku do przedmiotu obrabianego wyłącznie od dołu, od dołu i od lewej, od dołu i od góry, od dołu i od prawej oraz od dołu, od góry, od lewej, prawej lub przechylić pod dowolnym kątem.

Wybór możliwości technologicznych tej obudowy uzależniony jest od profili przekrojowych produkowanych przez firmę części.

W większości przypadków wsporniki formierskie w przedsiębiorstwach krajowych są zwykle używane do wykonywania podłużnego wgłębienia na spodniej stronie obrabianej części, na przykład listwy, lub do wzdłużnego cięcia frezowanych półfabrykatów na wąskie części.

Jest jeszcze jeden niuans: wybierając maszynę wielu pracowników produkcyjnych nawet nie myśli o wymaganej mocy tego wrzeciona, co prowadzi do błędów podczas obróbki części. Dlatego dla uproszczenia obliczeń przyjmuje się, że podczas cięcia piłami wykonanie jednego cięcia wymaga mocy silnika o mocy 1 kW na 1 cm grubości przedmiotu obrabianego. Oznacza to, że jeśli za pomocą wrzeciona formierskiego przetnie się przedmiot o grubości 40 mm na trzy części (dwiema piłami), wówczas moc jego silnika musi wynosić co najmniej 8 kW.

Moc pozostałych wrzecion na maszynach czterostronnych

Jeśli przeprowadzimy prostą analizę ofert handlowych na maszyny czterostronne, przekazywanych przez nasze firmy zajmujące się handlem obrabiarkami potencjalnym nabywcom, okazuje się, że z jakiegoś powodu moc napędowa wrzecion w tych urządzeniach jest bardzo często taka sama.

Jednocześnie pierwszy dolny frez w maszynie, który tworzy podstawę do dalszej obróbki części, usuwa dość niewielki naddatek z przedmiotu obrabianego, a wymagana moc jego napędu jest niższa niż to, co oferują sprzedawcy. Moc silnika elektrycznego prawego frezu może być również niewystarczająca, ponieważ usuwa naddatek na krawędzi przedmiotu obrabianego, który jest zawsze węższy niż największa szerokość czoła.

Najpotężniejszy z nich powinien być napęd górnego frezu poziomego, który usuwa zwiększony naddatek, który uwzględnia wszelkie niedokładności wymiarów przedmiotu obrabianego pod względem grubości i szerokości. Doświadczenie pokazało, że moc silnika powinna wynosić co najmniej 11 kW. Co więcej, może to nie wystarczyć, jeśli mają być przetwarzane głębokie profile.

Brak mocy w co najmniej jednym wrzecionie powoduje konieczność zmniejszenia prędkości posuwu, co zmniejsza wydajność maszyny.

Skład i rozmieszczenie wrzecion maszyn czterostronnych

Na ryc. 3 pokazuje niektóre przykłady możliwe opcje wzajemne ustawienie wrzecion w maszynach czterostronnych. Producenci muszą wybrać je z wyprzedzeniem, przed zakupem maszyny, w oparciu o wymagany profil przedmiotu obrabianego.

Zatem przy ułożeniu wrzecion pokazanym na ryc. 3.1, możliwa jest obróbka części o profilu prostokątnym lub płytkim profilowaniu z czterech stron. Skład wrzecion pokazany na ryc. 3.2 umożliwia frezowanie głębokiego profilu na dolnej powierzchni części, a konfiguracja wrzeciona pokazana na ryc. 3.3, - na prawej krawędzi (zasilającej).

Jeżeli skład podzespołów maszyny odpowiada pokazanemu na

ryż. 3.4, za pomocą wspornika formierskiego umieszczonego w różnych pozycjach, możliwe jest wykonanie głębokich profili na wszystkich powierzchniach części i wykonanie jej cięcia wzdłużnego.

Dodatkowe wrzeciono dolne, jak na schemacie pokazanym na ryc. 3.5, umożliwia np. przy łączeniu za pomocą stołu grzebieniowego wypoziomować powierzchnię dolnej powierzchni części i wyfrezować na niej profil za pomocą wrzeciona formierskiego.

Aby pobrać próbkę głębokiego profilu wzdłuż lewej krawędzi i innych powierzchni części, stosuje się dodatkowe wrzeciona pionowe i formierskie (schemat 3.6).

Układ wrzecion odpowiadający schematowi 3.7 umożliwia uzyskanie profili w kształcie litery U, a pokazanych na schemacie 3.8 - w kształcie litery H.

Układ wrzecion pokazany na rys. 3.9 umożliwia frezowanie profili w kształcie litery K, a schemat pokazany na ryc. 3.10, - jeszcze bardziej złożony, z dodatkowymi rowkami wzdłużnymi.

Na maszynach, w których wrzeciona są rozmieszczone zgodnie ze schematami na ryc. 3.11 i 3.12 istnieje możliwość wykonania profili w kształcie litery X.

Wrzeciona można ułożyć sekwencyjnie w różnej kolejności, np. w takiej, która pozwala na rozłożenie naddatku usuwanego przy formowaniu profilu pomiędzy dwa, a nawet trzy frezy. Ponadto niektórych profili nie da się uzyskać bez pochylenia przynajmniej jednego wrzeciona.

Dlatego wiodący producenci obrabiarek, na zamówienie konkretnego konsumenta, mogą wyprodukować maszyny czterostronne, które mają dziesięć lub więcej wrzecion. Obecnie na rynku odnowionych, używanych urządzeń często spotyka się maszyny z niestandardowymi układami wrzecion.

Hałas maszyn czterostronnych

W wielu krajach jest to niezwykle dopuszczalny poziom poziom hałasu w miejscu pracy jest prawnie ustalony na poziomie 85 decybeli (dB). Jeżeli poziom hałasu przekracza tę wartość, należy zastosować sprzęt ochronny. W rzeczywistości 85 dB to maksymalny poziom hałasu, na jaki można być narażonym przez osiem godzin, nie powodując uszkodzenia słuchu. Wzrost poziomu tego hałasu o 3 dB odpowiada podwojeniu natężenia narażenia i skróceniu o połowę dopuszczalnego czasu narażenia na dźwięk. Przy poziomie 88 dB dopuszczalny czas ekspozycji wyniesie cztery godziny, przy 91 dB – dwie godziny itd. Oznacza to, że ucho jest w stanie tolerować hałas o natężeniu 110 dB zaledwie przez kilka minut.

Ale ten poziom hałasu jest typowy dla wszystkich pracujących maszyn czterostronnych. I nawet obecność na sprzęcie osłon dźwiękochłonnych, które z reguły są otwarte z tyłu maszyny i pełnią raczej funkcję dekoracyjną niż ochronną, nie pomaga w jego zmniejszeniu. Dlatego też takie maszyny w produkcji należy umieścić w specjalnej dźwiękoszczelnej kabinie (ryc. 4), a operatorzy maszyn muszą podczas pracy nosić antyfony.

Maszyny czterostronne- jeden z głównych rodzajów sprzętu w każdym przedsiębiorstwie zajmującym się obróbką drewna i od nich właściwy wybór Często zależy nie tylko od jakości produktu, ale także produktywności przedsiębiorstwa. Oznacza to, że przy wyborze maszyny należy zwrócić uwagę nie tylko na jej cenę, ale także dokładnie przestudiować konstrukcję takiego sprzętu oraz oferty potencjalnych dostawców, w szczególności porównując je z potrzebami przedsiębiorstwa i dopiero następnie podejmij ostateczną decyzję o zakupie.

Andriej MOROZOW,

Firma „Technologie Medialne”,

na zlecenie magazynu LesPromInform