Портална фрезаоптимален за работа с особено големи части, чиито размери надвишават 3x2 метра. Порталната CNC машина се различава от класическия си колега преди всичко в присъствието цифрово управление, сензори за преместване, наклон и скорост на въртене, което ви позволява да постигнете по-голяма производителност по време на работа. В допълнение, системата за управление често управлява една универсална шпинделна глава, която се справя с всички операции; шпинделът в такива машини често има функция за въртене и накланяне, което добавя 2 допълнителни оси към осите X, Y, Z при използване на един шпиндел главата, можете да намалите всички операции в една технологична програма, която може да бъде прехвърлена за изпълнение в системата за цифрово управление на машината.

Фрезовите машини с класически дизайн имат конструкция на рамата на машината с една конзола, в резултат на което такива машини имат някои ограничения по отношение на размера и теглото на обработвания детайл; често максималният допустим размер е от 2 до 3 метра, а теглото е до 3 тона. За обработка на големи части е необходим дизайн на портална рамка.

Дизайнът на портала се основава на две колони, върху които са фиксирани краищата на хоризонталната греда. Главата на шпиндела заедно с вертикално разположения шпиндел се движи по водачите на напречната греда. За да ускорите обработката, можете да използвате не само един шпиндел, а няколко; например страничните конзоли могат да имат по едно вретено.

При едноконзолните машини обектът се движи в три посоки (по осите X, Y, Z), предизвикано от движението на работната маса. Порталната фреза ви позволява да премествате масата изключително по оста X, за да обработвате много големи детайли, опитни дизайнери използват устройство с фиксирана маса, която е фиксирана в основата. За такава машина движението по оста X се определя от портал, който е подвижен спрямо работната маса и земята.

Независимо дали машината има подвижна маса или портал, обработката на големи детайли изисква режим на високо натоварване на главния шпиндел. Освен това движенията по осите на машината причиняват големи усилия, насочени към преодоляване на деформациите и силите на триене по време на работа. Ето защо, ако искате да осигурите висока точност на обработката, бъдете готови да изпълните редица задачи, които повишават общата твърдост на конструкцията на машината, намаляват триенето и износването на структурните части, охлаждат машината по време на работа и т.н.; Конкретният списък с необходимите работи зависи от модела на машината.

Всяка машина от продуктовия каталог на DARXTON се отличава с висококачествена сглобка и материали, което гарантира надеждна работа и дълъг експлоатационен живот. Онлайн магазинът DARXTON предлага най-много да закупите портална CNC машина изгодна ценана руския пазар. Фирмата доставя изключително висококачествени машини и компоненти. Специалистите на фирмата проверяват всяка машина преди изпращане до купувача; фирмата поема всички задължения по обслужването след закупуване на продукта.

В интернет има много подобни истории и вероятно ще изненадам малко хора, но може би тази статия ще бъде полезна за някого. Тази история започна в края на 2016 г., когато аз и мой приятел, партньор в разработването и производството на оборудване за изпитване, натрупахме известна сума пари. За да не губим просто пари (това е млад бизнес), решихме да ги инвестираме в бизнеса, след което ни хрумна идеята за производство на CNC машина. Вече имах опит в изграждането и работата с този вид оборудване, като основната област на нашата дейност е проектиране и металообработка, което съпътства идеята за изграждане на CNC машина.

Тогава започва движението, което продължава и до днес...

Всичко продължи с изучаване на форуми, посветени на CNC теми и избор на основната концепция на дизайна на машината. След като предварително са взели решение за материалите, които ще бъдат обработени на бъдещата машина и нейното работно поле, се появиха първите хартиени скици, които по-късно бяха прехвърлени на компютъра. В средата на триизмерното моделиране KOMPAS 3D машината беше визуализирана и започна да придобива по-малки детайли и нюанси, които се оказаха повече, отколкото бихме искали, някои от които все още се решават и до днес.

Едно от първоначалните решения беше да се определят материалите, обработвани на машината и размерите на работното поле на машината. Що се отнася до материалите, решението беше доста просто - това беше дърво, пластмаса, композитни материали и цветни метали (главно дуралуминий). Тъй като в нашето производство използваме предимно металообработващи машини, понякога се нуждаем от машина, която бързо да обработва материали, които са доста лесни за обработка по крива траектория и това впоследствие би намалило разходите за производство на поръчаните части. Въз основа на избраните материали, доставяни предимно в листови опаковки, със стандартни размери 2,44x1,22 метра (GOST 30427-96 за шперплат). След като закръглихме тези размери, стигнахме до следните стойности: 2,5x1,5 метра, работното пространство е определено, с изключение на височината на повдигане на инструмента, тази стойност е избрана от разглеждане на възможността за инсталиране на менгеме и е прието че няма да имаме детайли с дебелина над 200 mm. Взехме предвид и факта, че ако е необходимо да се обработи края на листова част с дължина над 200 mm, за това инструментът излиза извън размерите на основата на машината и самата част/заготовка е прикрепен към крайната страна на основата, като по този начин може да се извърши обработка на края на частта.

Машинен дизайнпредставлява сглобяема рамкова основа от профилна тръба 80 калибър със стена 4 мм. От двете страни на дължината на основата са фиксирани профилни ролкови водачи с 25-ти стандартен размер, върху които е монтиран портал, направен под формата на три профилни тръби, заварени заедно със същия стандартен размер като основата.

Машината е четириосна и всяка ос се задвижва от сачмен винт. Две оси са разположени успоредно по дългата страна на машината, сдвоени от софтуер и свързани с координатата X. Съответно останалите две оси са Y и Z координати.

Защо точно се спряхме на сглобяема рамка: първоначално искахме да направим чисто заварена конструкция с вградени заварени листове за фрезоване, монтаж на водачи и сачмено-винтови опори, но не намерихме достатъчно голяма координатна фреза за фрезоване. Трябваше да начертая сглобяема рамка, за да мога сам да обработя всички части, използвайки металообработващите машини, налични в производството. Всяка част, която е била изложена на електродъгово заваряване, е била отгрята, за да се облекчи вътрешното напрежение. След това всички свързващи повърхности бяха фрезовани и впоследствие корекциите трябваше да бъдат изстъргани на места.

Прескачайки напред, бих искал да кажа веднага, че сглобяването и производството на рамката се оказа най-трудоемкото и финансово скъпо събитие в конструкцията на машината. Според нас оригиналната идея с цялостно заварена рамка заобикаля сглобяемата конструкция във всички отношения. Въпреки че мнозина може да не са съгласни с мен.

Бих искал веднага да направя уговорка, че засега няма да разглеждаме машините, изработени от алуминиеви профили, това е по-скоро тема за друга статия.

Продължавайки да сглобява машината и да я обсъжда във форуми, мнозина започнаха да съветват да се правят диагонални стоманени стрели вътре и извън рамката, за да се добави още повече твърдост. Не пренебрегнахме този съвет, но добавихме и стрели към конструкцията, тъй като рамката се оказа доста масивна (около 400 кг). А след завършване на проекта периметърът ще бъде покрит с ламарина, която допълнително ще свързва конструкцията.

Нека сега да преминем към механичния проблем на този проект. Както беше казано по-горе, движението на осите на машината се осъществява чрез сачмено-винтова двойка с диаметър 25 mm и стъпка 10 mm, чието въртене се предава от стъпкови двигатели с 86 и 57 фланца. Първоначално беше планирано самото витло да се върти директно, за да се отърве от ненужната хлабина и допълнителни предавки, но те не биха могли да се справят без тях поради факта, че при директна връзка между двигателя и витлото, последният би започват да се развиват при високи скорости, особено когато порталът е в крайни позиции. Като се има предвид факта, че дължината на винтовете по оста X беше почти три метра, за по-малко провисване беше монтиран винт с диаметър 25 mm, в противен случай 16 mm винт би бил достатъчен.

Този нюанс беше открит още по време на производството на части и беше необходимо бързо да се реши този проблем чрез производство на въртяща се гайка, а не на винт, който добави допълнителен лагерен възел и ремъчно задвижване към дизайна. Това решение също така направи възможно затягането на винта между опорите.

Дизайнът на въртящата се гайка е доста прост. Първоначално избрахме два конусовидни сачмени лагера, които са огледално разположени върху гайката на сачмено-винтовия винт, като преди това нарязахме резба от края му, за да фиксираме лагерния пръстен върху гайката. Лагерите, заедно с гайката, се вписват в корпуса, от своя страна цялата конструкция е прикрепена към края на порталния стълб. В предната част на сферичния винт гайките прикрепиха адапторна втулка към винтовете, която впоследствие беше обърната сглобена на дорник, за да се осигури подравняване. Сложиха му една шайба и го затегнаха с две контрагайки.

Очевидно някои от вас ще зададат въпроса: „Защо да не използвате багажник като трансмисионен механизъм?“ Отговорът е съвсем прост: сферичният винт ще осигури точност на позициониране, по-голяма задвижваща сила и съответно по-малък въртящ момент на вала на двигателя (това веднага си спомних). Но има и недостатъци - по-ниска скорост на движение и ако вземете винтове с нормално качество, тогава цената върви съответно.

Между другото, взехме сферични винтове и гайки от TBI, достатъчно бюджетен вариант, но качеството също е подходящо, тъй като от взетите 9 метра винт трябваше да изхвърлим 3 метра, поради несъответствие на геометричните размери, нито една от гайките просто не се завинти...

Като плъзгащи водачи са използвани 25 мм профилни релсови водачи от HIWIN. За тяхното монтиране бяха фрезовани монтажни канали, за да се поддържа паралелност между водачите.

Решихме да направим сачмено-винтови опори на нашите собствени, те се оказаха два вида: опори за въртящи се винтове (оси Y и Z) и опори за невъртящи се винтове (ос X). Могат да бъдат закупени опори за въртящи се винтове, тъй като има малко спестявания поради вътрешното производство на 4 части. Друго нещо е с опорите за невъртящи се винтове - такива опори не могат да бъдат намерени в продажба.

От казаното по-рано, оста X се задвижва от въртящи се гайки и чрез ремъчно задвижване. Те също така решиха да направят другите две оси Y и Z чрез ремъчно задвижване, това ще добави по-голяма мобилност при промяна на предавания момент, ще добави естетика с оглед на инсталирането на двигателя не по оста на сферичния винт, а върху отстрани, без да се увеличават размерите на машината.

Сега нека преминем плавно към електрическа част, и ще започнем със задвижванията; като тях бяха избрани стъпкови двигатели, разбира се, поради по-ниска цена в сравнение с двигателите с обратна връзка. На оста X инсталираха два двигателя с фланец 86, на оста Y и Z имаше двигател с фланец 56, само с различен максимален въртящ момент. По-долу ще се опитам да дам пълен списък на закупените части...

Електрическата схема на машината е доста проста: стъпковите двигатели са свързани към драйвери, които от своя страна са свързани към интерфейсната платка, която също е свързана чрез паралелен LPT порт към персонален компютър. Използвах 4 драйвера, по един за всеки двигател. Инсталирах всички същите драйвери, за да опростя инсталирането и свързването, с максимален ток от 4A и напрежение от 50V. Като интерфейсна платка за CNC машини използвах сравнително бюджетен вариант, от местен производителкакто е посочено на уебсайта най-добър вариант. Но няма да потвърдя или отрека това, бордът е лесен за използване и най-важното е, че работи. В миналите ми проекти използвах платки от китайски производители, те също работят и в периферията си малко се различават от тази, която използвах в този проект. Забелязах, че във всички тези платки едно може да не е значително, но недостатъкът е, че можете да инсталирате само до 3 крайни превключвателя върху тях, но са необходими поне два такива превключвателя за всяка ос. Или просто не разбрах? Ако имаме 3-осна машина, тогава съответно трябва да инсталираме крайни изключватели в нулевите координати на машината (това се нарича още „начална позиция“) и в най-външните координати, така че в случай на повреда или липса на работно поле, една или друга ос просто не се провали (просто не се счупи). Моята схема използва: 3 крайни безконтактни индуктивни сензора и авариен бутон “E-STOP” под формата на гъба. Силовата секция се захранва от две импулсни източници 48V захранване. и 8А. Шпинделът е с водно охлаждане на 2,2 kW, свързан чрез честотен преобразувател. Скоростта се задава от персонален компютър, тъй като честотният преобразувател е свързан чрез интерфейсна платка. Скоростта се регулира чрез промяна на напрежението (0-10 волта) на съответния изход на честотния преобразувател.

Всички електрически компоненти с изключение на двигатели, шпиндел и крайни изключватели бяха монтирани в електрически метален шкаф. Цялото управление на машината се извършва от персонален компютър; По-добре би било да се свиеш малко и да си купиш малък mini-ITX с вграден процесор и видеокарта. Като се има предвид големият размер на електрическата кутия, беше трудно да се поберат всички компоненти вътре; те трябваше да бъдат поставени доста близо един до друг. На дъното на кутията поставих три вентилатора за принудително охлаждане, тъй като въздухът в кутията беше много горещ. На предната страна беше завинтена метална пластина с отвори за бутоните за захранване и бутоните за аварийно спиране. Също така на този панел имаше гнездо за включване на компютъра, извадих го от кутията на стар мини компютър, жалко, че не работи. В задния край на кутията беше прикрепена и капачка, в която бяха поставени отвори за свързване на 220V захранване, стъпкови двигатели, шпиндел и VGA конектор.

Всички кабели от двигателите, шпиндела, както и водопроводните маркучи за охлаждането му бяха положени в гъвкави кабелни канали тип шина 50 мм.

Що се отнася до софтуера, Windows XP беше инсталиран на компютър, разположен в електрическа кутия, и една от най-разпространените програми Mach3 беше използвана за управление на машината. Програмата е конфигурирана в съответствие с документацията на интерфейсната платка, всичко е описано там доста ясно и в снимки. Защо точно Mach3 и всичко това, защото имах трудов опит, чух за други програми, но не ги обмислях.

Спецификации:

Работно пространство, mm: 2700x1670x200;

Скорост на движение на осите, mm/min: 3000;

Мощност на шпиндела, kW: 2,2;

Размери, mm: 2800x2070x1570;

Тегло, кг: 1430.

Списък с части:

Профилна тръба 80х80 мм.

Метална лента 10х80мм.

Сачмен винт TBI 2510, 9 метра.

Сферично-винтова гайка TBI 2510 4 бр.

Профилни водачи HIWIN каретка HGH25-CA, 12 бр.

Релса HGH25, 10 метра.

Стъпкови двигатели:

NEMA34-8801: 3 бр.

NEMA 23_2430: 1 бр.

Макара BLA-25-5M-15-A-N14: 4 бр.

Макара BLA-40-T5-20-A-N 19: 2 бр.

Макара BLA-30-T5-20-A-N14: 2 бр.

Интерфейсна платка StepMaster v2.5: 1 бр.

Драйвер за стъпков двигател DM542: 4бр. (Китай)

Импулсно захранване 48V, 8A: 2 бр. (Китай)

Честотен преобразувател 2,2 kW. (Китай)

Шпиндел 2,2 kW. (Китай)

Изглежда съм изброил основните части и компоненти, ако не съм включил нещо, напишете в коментарите и ще го добавя.

Опит при работа с машината:В крайна сметка, след почти година и половина, най-накрая пуснахме машината. Първо, коригирахме точността на позициониране на осите и тяхната максимална скорост. Според по-опитните колеги максималната скорост от 3 м/мин не е висока и трябва да е три пъти по-висока (за обработка на дърво, шперплат и др.). Със скоростта, която достигнахме, порталът и другите оси са почти неудържими, като опрете ръцете си (с цялото си тяло) в тях - бърза като танк. Започнахме теста с обработка на шперплат, фрезата работи като часовник, няма вибрации на машината, но също така се задълбочихме с максимум 10 мм на едно минаване. Въпреки че след това започнаха да се задълбочават.

След като си поиграхме с дърво и пластмаса, решихме да гризаме дуралуминий; бях доволен, въпреки че първо счупих няколко фрези с диаметър 2 мм, докато избирах режими на рязане. Дуралуминият реже много уверено и резултатът е сравнително чист срез по обработения ръб.

Все още не сме опитвали да обработваме стомана, но мисля, че поне машината ще може да гравира, но за фрезоване шпинделът е твърде слаб, би било жалко да го убием.

Иначе машината се справя добре с възложените й задачи.

Заключение, мнение за свършената работа:Беше свършена много работа, но накрая бяхме доста уморени, тъй като никой не отмени основната работа. И бяха инвестирани много пари, няма да кажа точната сума, но е около 400 хиляди рубли. В допълнение към разходите за оборудване, по-голямата част от разходите и по-голямата част от усилията отидоха в производството на основата. Уау, имахме толкова много проблеми с него. Иначе всичко беше направено, като имаха средства, време и готови части за продължаване на монтажа.

Машината се оказа доста функционална, доста твърда, масивна и с високо качество. Поддържащ добра точностпозициониране. При измерване на квадрат от дуралуминий с размери 40x40 точността беше +- 0,05 mm. Точността на обработка на по-големи части не е измерена.

Какво следва...:Все още има достатъчно работа по машината, под формата на покриване на водачите и сачмените винтове със защита от прах, покриване на машината по периметъра и монтиране на тавани в средата на основата, които ще образуват 4 големи рафта за охлаждане на вретено, съхранение на инструменти и оборудване. Те искаха да оборудват една от четвъртите части на основата с четвърта ос. Също така е необходимо да инсталирате циклон на шпиндела за отстраняване и събиране на прахови стърготини, особено ако обработвате дърво или текстолит, от който прахът лети навсякъде и се утаява навсякъде.

Относно бъдеща съдбамашината, тогава всичко не е ясно, тъй като имах териториален проблем (преместих се в друг град) и сега почти няма кой да работи на машината. И не е гарантирано, че горните планове ще се сбъднат. Никой не можеше да си представи това преди две години.

В случай на продажба на машина с нейната цена, всичко не е ясно. Тъй като е откровено жалко да се продава на себестойност и адекватна цена все още не е дошла на ум.

Предполагам, че ще завърша моята история тук. Ако има нещо, което не съм разгледал, пишете ми и ще се опитам да допълня текста. Що се отнася до останалото, много е показано във видеото за направата на машината в моя YouTube канал.

Често има нужда от фрезоване на детайли с големи размери (например корпусни части на машини и агрегати). Такива заготовки, освен големия си размер, имат и голяма маса, което затруднява обработката им. Порталните фрезови обработващи центрове са най-подходящи за такава работа. Порталните фрезови обработващи центри се предлагат във версии с подвижна маса и с подвижни колони. Използването на машинен дизайн с движещи се колони прави възможно обработването на по-големи детайли с по-малък обработващ център.

Порталните фрезови обработващи центрове с подвижни колони се използват за обработка на дълги и големи детайли. Традиционното оформление на такива машини включва неподвижна маса и надлъжно подвижен портал, носещ траверса с напречно и вертикално подвижна шпинделна глава. По този начин движението на инструмента по оста X се извършва поради движението на портала по протежение на работната маса, движението на инструмента по оста Y се извършва поради движението на траверса с шпиндела по протежение на портал в хоризонталната равнина, движението на инструмента по оста Z се извършва поради движението на шпиндела по неговата вертикална ос.

Следните видове работа се извършват на портални фрезови обработващи центрове: фрезоване, пробиване, зенкериране, пробиване, рязане на вътрешни и външни резби, подрязване на краища. За извършване на всички тези видове работа без пренастройване на машината, тя обикновено е снабдена с голямо списание за ремъчни инструменти. Инструментът се сменя, като правило, чрез въртяща се траверса, което намалява времето за смяна на инструмента и в крайна сметка намалява цикъла на обработка.

Групата компании DEG доставя на пазарите на Русия и ОНД високоточни портални фрезови обработващи центри от DMC (Корея), извършва пускане в експлоатация и следгаранционно обслужване на оборудване.

Пълната гама фрезови машини е в съответния раздел

Порталните фрези на фирма "ИРЛЕН-ИНЖЕНЕРИНГ" са модерно високо прецизно оборудване с цифрово управление, предназначено за металообработка на средни и големи детайли, монтирани на дълга подвижна маса, с помощта на широка гама крайни инструменти. Основните операции, които се извършват на този тип оборудване, включват:

- Фрезоване на равнини и первази.

- Пробиване, пробиване на отвори.

- Образуване на жлебове със сложна конфигурация.

- Завършване на необходимите площи.

Използването на ъглови глави в портални фрезови машини по време на обработката позволява подаване на работния инструмент под ъгъл спрямо оста, което минимизира необходимостта от пренареждане на части. Подвижната дълга маса също ви позволява да сведете до минимум времето за престой на оборудването и да обработвате продукти с различни конфигурации в почти един цикъл.

Характеристики на портални CNC фрезови машини

ДО ключови характеристикиТова оборудване включва висока точност и скорост на обработка на метални изделия в напълно автоматичен цикъл. Значителната скорост на въртене на шпиндела, бързата смяна на инструмента, която изисква пауза от не повече от 13 секунди, както и възможността за инсталиране на няколко детайла на масата правят това оборудване ефективно за серийно и дребномащабно производство.

В допълнение, представените портални CNC фрезови машини се характеризират със следните характеристики:

- Възможност за монтиране на верижен инструментален магазин за 40, 60 или 120 позиции.

- Система за следене на износването на инструмента.

- Система за измерване на детайла преди и след обработка.

- Оптична система за позициониране на подвижните части на машината една спрямо друга.

- Система за подаване на охлаждаща течност към работната зона.

- Модерен цифров контролер.

При поръчка на портална CNC фреза можете да посочите кои системи и допълнително оборудване да бъдат включени в пакета. Този подход ви позволява да получите необходимата функционалност на оборудването на оптимална цена.

Изгодно сътрудничество с фирма "ИРЛЕН-ИНЖЕНЕРИНГ"

Ако имате нужда от портални CNC фрезови машини за метал, свържете се с фирма ИРЛЕН-ИНЖЕНЕРИНГ и нашите специалисти:

- Те ще ви помогнат да изберете най-оптималния модел оборудване и допълнително оборудване.

- Те ще извършат монтажни и пускови работи във вашата производствена база.

- Осигурете навременна поддръжка и ремонти в гаранционните и извънгаранционните периоди.

- Те ще осигурят необходимото обучение за работа с оборудването.

- Ще осигури доставка на компоненти и консумативи.

Освен това предлагаме услуги за разработване на управляващи програми за портални CNC фрезови машини за метал. По този начин можете да избегнете значителни разходи за поддържане на собствен специалист с необходимата квалификация.

Обадете се на нашите мениджъри, за да получите допълнителна информация за характеристиките на оборудването, да изясните цената на доставката и да направите поръчка.

* Цените на машините са посочени без ДДС, като се вземе предвид доставката до завода на купувача, включително надзор на монтажа

Портални вертикални фрезови центри серия GR

Серията портални машини на HAAS включва 2 модела: GR-510 и GR-712. Движения по осите X, Y и Z фрезапортален тип GR-510 - 3073x1549x279 mm, за машина GR-712 - 3683x2159x279 mm. По желание ходът на Z-ос може да се увеличи до 610 mm.

Работна зона

Работната маса с тежък детайл остава неподвижна, докато машината работи. Шпинделът с режещия инструмент се движи по осите X, Y и Z. Порталът има О-образна форма, което добавя твърдост и надеждност на машината. Стандартно машините имат предпазна ограда за работната зона, която предпазва оператора и неговите работно мястоот чипове и охлаждаща течност.

Основното оборудване на машините включва още:

- автоматична смяна на инструменти за 10 позиции;

- 8100 rpm шпиндел с 40 конус;

- алуминиева маса с решетка от отвори с резба;

- CNC система с 15″ цветен екран и USB порт.

Наличните опции за тези машини са:

- автоматична смяна на инструменти за 20 позиции;

- 15 000 rpm шпиндел с 40 конус;

- стоманена маса с решетка от отвори с резба;

- 4-осно задвижване за работа с ротационни маси;

- система от измервателни безжични сонди за свързване на инструмента и детайла;

- увеличение на хлабината по оста Z с 152 mm;

- система за подаване на охлаждаща течност и др.

Демонстрация на портална CNC фреза GR-712

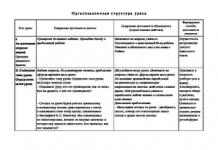

Сравнение на портални вертикални фрезови обработващи центри с CNC

| Опции | Вертикални фрезови обработващи центрове с CNC портален тип | |

|---|---|---|

| Модел | Haas GR-510 | Haas GR-712 |

| Максимално движение по оста X, mm | 3073 | 3683 |

| Максимално движение по оста Y, mm | 1549 | 2159 |

| Максимално движение по оста Z, mm | 279 | 279 |

| Максимално разстояние от масата до края на шпиндела, мм | 343 | 343 |

| Минимално разстояние от масата до края на шпиндела, мм | 64 | 64 |

| Дължина на масата, мм | 3099 | 3658 |

| Ширина на масата, мм | 1346 | 1829 |

| Разстояние между колоните, мм | 1575 | 2184 |

| Максимално натоварване на масата (равномерно разпределено), кг | 2722 | 2722 |

| Размер на конус на шпиндела | 40 | 40 |

| Максимална скорост на шпиндела, об./мин | 8100 | 8100 |

| Максимална мощност на шпиндела, kW | 11,2 | 11,2 |

| Максимален въртящ момент, kN | 65 | 65 |

| Максимална аксиална сила, kN | 11,2 | 11,2 |

| Максимална скорост на подаване на празен ход, m/min | 53,3 | 53,3 |

| Максимални работни подавания по оси XYZ, m/min | 20,3 | 20,3 |

| Брой позиции в автомата за смяна на инструменти, бр. | 10 | 10 |

| Максимален диаметър на инструмента (със заети съседни позиции), mm | 89 | 89 |

| Максимално тегло на инструмента, кг | 5,4 | 5,4 |

| Време за смяна на инструмента (средно), сек | 5,7 | 5,7 |

| Точност на позициониране, мм | ±0,05 | ±0,05 |

| Повторяемост, мм | ±0,025 | ±0,025 |

| Обем на резервоара за охлаждаща течност, л | 360* | 360* |

| * по избор | ||

Какво предлага фирма Абамет и как да направите поръчка

Фирма Абамет може да предложи не само машина, но и режещи инструменти, технологично и инструментално оборудване, охлаждаща течност, т.е. всичко необходимо за успешното му функциониране. Инструментите, оборудването и охлаждащата течност се избират въз основа на технологичното развитие на получените технически спецификации. Нашият сервизен отдел осигурява цялостна оперативна поддръжка и висококачествено гаранционно и извънгаранционно обслужване.

За да направите заявка за портална CNC фреза, моля, свържете се с нас чрез нашия безплатен номер 8-800-333-0-222 или изпратете заявка с технически спецификации на info@site. Можете също да направите заявка, като използвате формулярите за обратна връзка на нашия уебсайт или като се свържете с представителството на Abamet във вашия регион.