Пресите са предназначени за двустранно облицоване на плоски повърхности при максимална работна температура 120°C. Използват се в средни предприятия за производство на мебели, врати и друга плоска дограма. Принципът на отопление е термично масло, което се нагрява до работна температура в електрически бойлер и циркулира през плочите с помощта на хидравлична помпа. Пресовите плочи с верига за циркулация на течности имат монтирана топлоизолация за поддържане на температурата вътре в плочите. Всички функции на пресата се управляват от главния панел. Конструкцията на пресите е от заварени греди, което осигурява по-голяма надеждност и здравина на пресите.

| статия | Размер на плочата, мм | Сила на натискане, тонове | Добавяне към списъка | Цена | |

|---|---|---|---|---|---|

| В наличност | 2500 x 1300 | 120 | 8 х 100 | Разберете цената | |

| В наличност | 2500 x 1300 | 120 | 8 х 100 | Разберете цената | |

| 2500 x 1300 | 120 | 8 х 100 | Разберете цената |

Пресата е предназначена за двустранно облицоване на плоскости на врати, мебелни заготовки, облицовъчни плоскости и др. с фурнир от ценна дървесина, пластмаса, както и за сглобяване на панели на врати при условия на горещо пресоване. Корпусът е изработен от заварени профили. Преса зареждане от три страни. Сглобяеми заварени плочи за високо специфично налягане и високи температури. Паралелното движение на притискащата плоча се осигурява от система от зъбни рейки и зъбни колела и четири вертикални водача.

| статия | Размер на плочата, мм | Сила на натискане, тонове | Брой и диаметър на цилиндрите, мм | Добавяне към списъка | Цена |

|---|---|---|---|---|---|

| 2500x1300 | 120 | 6 | Разберете цената | ||

| 2500x1300 | 90 | 6 | Разберете цената | ||

| 3000x1300 | 120 | 8 | Разберете цената | ||

| 3000x1300 | 90 | 8 | Разберете цената | ||

| 3500x1300 | 120 | 10 | Разберете цената | ||

| 3500x1300 | 90 | 10 | Разберете цената |

Пресите от серия VP са предназначени за двустранно облицоване на плоски плоскости: панели за врати, мебелни заготовки, фасади, стенни панели и др. Пресите могат да се използват за сглобяване на панелни панели и панели тип рамка-панел. Носещата рамка на пресите е изработена от заварени греди, получени чрез горещо валцуване. Стандартно пресите са оборудвани с масивни стоманени плочи с пробити отвори по цялата дължина за циркулация на охлаждащата течност. Пресите са оборудвани със зъбно-рейкова система и странични водачи, които осигуряват абсолютен паралелизъм при повдигане/спускане на плочите. Дизайн хидравлична системагарантира висока експлоатационна надеждност. Хромирани цилиндри.

| статия | Размер на плочата, мм | Сила на натискане, тонове | Брой и диаметър на цилиндрите, мм | Добавяне към списъка | Цена |

|---|---|---|---|---|---|

| 2500 x 1300 | 100 | 6 х 85 | Разберете цената | ||

| В наличност | 2500 x 1300 | 100 | 6 х 85 | Разберете цената | |

| 2500 x 1300 | 100 | 6 х 85 | Разберете цената | ||

| 2500 x 1300 | 120 | 8 х 85 | Разберете цената | ||

| 3000 x 1300 | 100 | 8 х 85 | Разберете цената | ||

| В наличност | 3000 x 1300 | 120 | 8 х 85 | Разберете цената |

Предназначен за двустранно облицоване на плоскости на врати, мебелни заготовки, облицовъчни панели с ценен дървен фурнир, пластмаса, както и за сглобяване на панели на врати при условия на горещо пресоване Рамката е заварена от масивни стоманени греди, което осигурява здравина и твърдост на структурата под максимално налягане. Монолитните пробити плочи запазват своята геометрия за дълги периоди на работа. Цилиндрите са покрити с дебел слой хром, което осигурява плавно повдигане/спускане и дълъг живот на уплътненията и буталата. Помпата на хидравличната система работи в маслена среда, за да намали шума и да подобри охлаждането. Функциите на пресата се управляват от главния панел.

| статия | Размер на плочата, мм | Сила на натискане, тонове | Брой и диаметър на цилиндрите, мм | Добавяне към списъка | Цена |

|---|---|---|---|---|---|

| 3000 x 1300 | 120 | 8 х 100 | Разберете цената | ||

| 3000 x 1300 | 120 | 8 х 100 | Разберете цената |

Предназначен за двустранно облицоване на плоскости на врати, мебелни заготовки, облицовъчни плоскости и др. с фурнир от ценна дървесина, пластмаса, както и за сглобяване на панели на врати при условия на горещо пресоване. Пресите са проектирани, като се вземат предвид всички настоящи стандарти за безопасност. и са оборудвани със специални 4 предпазни водача при усукване. Всички функции на пресата се управляват от главния панел. Конструкцията на пресата е от заварени греди, което осигурява по-голяма здравина и надеждност на пресата. Лята плоча с пробити отвори. Таймер за автоматично отваряне на чиниите. Уникален патентован дизайн на хидравличен цилиндър.

| статия | Размер на плочата, мм | Сила на натискане, тонове | Брой и диаметър на цилиндрите, мм | Добавяне към списъка | Цена |

|---|---|---|---|---|---|

| В наличност | 2500 x 1300 | 100 | 6 х 100 | Разберете цената | |

| 3000 x 1300 | 100 | 6 х 100 | Разберете цената | ||

| В наличност | 2500 x 1300 | 100 | 6 х 100 | Разберете цената | |

|

Горещото пресоване е една от най-разпространените технологии за фурниране и производство на изделия от ламинирана дървесина. Техниката позволява да се използват всякакви материали, които са устойчиви на високотемпературна обработка. Хидравличните горещи преси са оптималното средство за серийно производство на дървени мебели, дограма и различни видовестроителни довършителни работи. Конструкцията на пресата за горещо пресоване е издръжлива рамка с твърдо фиксирани и подвижни плочи. В долната част на устройството има система от хидравлични цилиндри, която осигурява движението на работния орган и необходимото ниво на натиск върху повърхността на обработваната опаковка. Заготовката се нагрява от вградени електрически елементи или охлаждаща течност. Маслото или течността получава желаната температура в котела и образува топлинно поле в каналите, пробити в кухината на плочата.  Пряката цел на оборудването е:

Облицовката на повърхността се извършва с помощта на покрития от естествен и изкуствен произход. За довършителни работи се използва фурнир, декоративни видовепластмаса, полимерно фолио или хартия. Огънато залепени елементи се създават с помощта на матрица с дадена форма, монтирана върху работни плочи. Ползи от използванетоАгрегатите се използват в непрекъснатото производство на продукти в мебелни и дърводелски цехове и често се използват за изпълнение на индивидуални дизайнерски проекти. Гореща пресаза фурниране се търси в предприятия със среден и голям обем на дейност и по време на работа показва:

Повърхността на продуктите, подложени на облицовка чрез термична обработка, се характеризира с повишена издръжливост на покритието, устойчива на външни фактори и без свойството да се отлепва по време на работа. Класификация и характеристики на видоветеРазделянето на хидравличните преси за горещо пресоване на видове се основава на степента на автоматизация:

Оптималното ниво на налягане се задава с помощта на потенциометър, интегриран в дизайна на машината, а температурата на обработка се контролира от термостат. Автоматичен таймер контролира планирания период на задържане на детайла под пресата и отваря плочите в края на процеса. |

LAUFFER е специализирана в производството на пресово оборудване от 125 години. Фирмата произвежда както единични преси, предназначени за малки производители на МПП, така и мощни съвременни мултипресови комплекси, състоящи се от топли и студени преси и работещи под единно компютърно управление.

Вакуумна преса тип РЛКВ

Вакуумните преси Lauffer са предназначени за производство на високопрецизни съвременни многослойни печатни платки. Произвежда се широка гама преси, което ни позволява да осигурим набор от оптимални изисквания за всеки конкретен вид производство. Процесът на пресоване се извършва във вакуумна камера при софтуерно дефинирани параметри за вакуумиране.

Вакуумни преси с маслено нагряване и охлаждане на плочите

При маслените преси пресовите плочи се нагряват и охлаждат от специална охлаждаща течност - термично масло, която циркулира през канали в плочите. Благодарение на оптимизираното разположение на каналите в пресовите плочи и високата скорост на движение на охлаждащата течност в пресовите плочи, неравномерното разпределение на температурата по равнината на плочата и между пресовите плочи не надвишава ± (1,5 – 2) °C.

За загряване/охлаждане на термичното масло пресата съдържа електрически нагревател за термично масло и топлообменник с водно охлаждане.

В зависимост от версията, нагревателят може да осигури скорост на нагряване на пресата от 5 до 30 градуса в минута.

Вакуумни преси с директно електрическо нагряване и водно охлаждане на плочите

При този тип преса пресовите плочи се нагряват директно от електрически нагреватели, интегрирани в пресовите плочи. Работната температура на такива преси е значително по-висока от работната температура на маслопресите и може да достигне 500ºС. Пресовите плочи се охлаждат от вода, подадена към каналите за охлаждане на плочите. Тази система за нагряване/охлаждане на плочи позволява да се постигне неравномерно разпределение на температурата в пресовите плочи по равнината на плочата и между пресовите плочи не по-лошо от ± (3 – 5)°C.

Специализирани преси за охлаждане MPP

За да се получи висококачествен MPP, е необходимо внимателно да се спазва не само режимът на отопление на MPP, но и режимът на охлаждане. За целта всяка от “горещите” преси има съответстваща по параметри невакуумна “студена” преса VKE. Формите с MPP се преместват в тази преса за охлаждане след края на „горещата“ част от процеса. Този дизайн на секцията за преса ви позволява да увеличите производителността и да спестите енергия.

Всички вакуум преси имат заварена конструкция, която гарантира херметичността на вакуумната камера. Броят на плочите се определя от изискванията на клиента. За производството на много сложни платки има специален дизайн на пресата с 20 единични етажа.

Пресовите плочи са оборудвани с пружинни ролки за плавно движение на формите без докосване на повърхността на плочата, докато плочите се компресират. Ограничителите на формата осигуряват позиционирането им вътре в пресата. Конструкцията на пресата осигурява възможност за измерване и показване на монитор на разпределението на температурата вътре в компресирания плик.

В допълнение към доставката на индивидуални преси, ние предлагаме и комплексни пресови секции, проектирани според спецификациите на клиента.

Секцията за пресата може да включва:

- Необходимата комбинация от „горещи” и „студени” преси;

- Междинно складиране на форми;

- Ръчни и механични зареждащи/разтоварващи устройства за преси и устройства за съхранение;

- Ръчни и механични транспортни конвейерни системи за движещи се форми;

- Станции за сглобяване/разглобяване на пакети с лазерни показалки за MPP формати;

- Машини за откопчаване на мухъл;

- Машина за шлайфане на флизелин лист;

- Машина за подготовка на вода за охлаждане.

Цялото управление на процеса на пресоване се осъществява от управляващ компютър с помощта на специализиран софтуер. Настройката на всички параметри на процеса на пресоване, тяхното управление и автоматична поддръжка се извършва с помощта на персонален компютърс русифициран интерфейс и микропроцесорна система за управление. Всички необходими програми и процеси за пресоване/охлаждане могат да се съхраняват в паметта на компютъра.

По време на процеса на пресоване параметрите се показват графично в реално време на екрана на монитора. В този случай параметрите (температура, налягане, степен на вакуум) се показват в сравнение с дадени стойностиспоред програмата.

|

Размери на плочата, мм. |

||

|

Максимален размер на ламината, мм. |

||

|

Максимална сила на натискане, kN |

||

|

Диапазон на регулиране на налягането, kN |

||

|

Работна температура, макс °C |

320 (масло), 400 (с електрически котлони) |

|

|

Скорост на нагряване на празна преса, °C/мин |

5-7 (до 30 за кратко) |

|

|

Макс. вакуум в камерата, mbar |

||

|

Брой етажи (типичен) |

1,2,4,6 и т.н. |

|

UVL серия лабораторни преси

Лабораторните преси от серията UVL (25, 38, 50) са моноблокова конструкция с вградена хидравлична станция и вграден модул за отопление/охлаждане на масло.

Вакуумната камера е с херметично затворена врата с удобна дръжка от предната страна.

Вакуумната помпа е монтирана вътре в моноблока на пресата и е свързана с тръбопровод към вакуумната камера. За загряване/охлаждане на термичното масло пресата съдържа електрически нагревател за термично масло и топлообменник с водно охлаждане.

Цялата работа на пресите се извършва под управлението на PLC и PC-базиран управляващ компютър.

Максималната сила на натискане на пресите от тази серия е 500 kN; максималната работна температура е 280 ° C, а неравномерността на разпределението на температурата в плочата не надвишава ± 2 ° C при максималната работна температура.

При проектирането на форми за горещо пресоване определящи фактори са геометричната форма и размерите на продукта, както и методът на нагряване и условията за създаване на защитна атмосфера. Горещото пресоване произвежда продукти с предимно прости форми, така че дизайнът на формата не е сложен. Основната трудност се състои в

борът на материала на формата, който трябва да има достатъчна якост при температури на пресоване, не трябва да реагира с пресования прах.

При температури на пресоване от 500...600 °C като формовъчен материал могат да се използват топлоустойчиви стомани на основата на никел. В този случай можете да използвате високо наляганепресоване (150...800 MPa). За да се предотврати съединяването на уплътнения прах с вътрешните стени на матрицата и да се намали триенето, формиращите повърхности са покрити с високотемпературна смазка. Изборът на смазочни материали обаче е ограничен, тъй като почти всички те изчезват по време на процеса на горещо пресоване. Слюдата и графитът се използват главно като смазки.

Слюдата се използва при ниски температури на пресоване. Графитът запазва високи антифрикционни свойства при високи температури. Използва се под формата на суспензия от люспи или сребърен графит в глицерин или течно стъкло. Използват се и комбинирани форми, изработени от графитна матрица, облицована отвътре с нисковъглеродна стомана, а стоманената обшивка е хромирана, за да се избегне взаимодействие с графита на матрицата. За производството на матрици и щанци, работещи при температури на пресоване (800...900 °C), могат да се използват твърди сплави. При високи температури на горещо пресоване (2500...2600 °C) единственият материал за формите е графитът. В сравнение с други материали, той е добър електрически характеристики, лесно се обработва и създава защитна атмосфера върху повърхността на продукта, изгаряйки по време на процеса на горещо пресоване. Тъй като силата на пресоване намалява с повишаване на температурата на процеса, здравината на графитните матрици в повечето случаи е напълно достатъчна.

За производството на форми се използва графит с финозърнеста структура и без остатъчна порьозност, в противен случай пресованият прах може да проникне в порите, което влошава качеството на продуктите поради повишеното триене между стените на формата и праха.

Тъй като експлоатационният живот на графитните форми е доста кратък и е изключително трудно да се избегне напълно карбуризацията на пресованите продукти, беше разработена специална многокомпонентна форма.

Кели сплав за форми, в които се пресоват прахове от титан, цирконий, торий и други метали. Якостта на сплавта при температури от 950...1000 °C е приблизително 40-50 пъти по-висока от якостта на чистия титан. Оксиди и силикати на огнеупорни метали, по-специално циркониев оксид, също се използват за производство на форми.

Разграничават се следните методи за електрическо нагряване на прахове по време на горещо пресоване:

P директно нагряване чрез предаване електрически токдиректно през формата или пресован прах;

P индиректно нагряване чрез преминаване на ток през различни съпротивителни елементи, заобикалящи формата;

P директно нагряване на формата и праха с високочестотни токове (HF) или индукционно нагряване;

P индиректно индукционно нагряване на корпуса, в който е поставена формата.

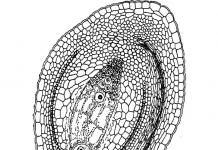

Формата за горещо пресоване е проектирана в зависимост от метода на нагряване. На фиг. Фигура 3.22 показва дизайни на матрици за двустранно горещо пресоване в комбинация с нагряване.

ориз. 3.22. Схеми на дизайни на форми за двустранно горещо пресоване в комбинация с нагряване: А- индиректно нагряване; 6 - директно нагряване при подаване на ток към щанците; V -просто нагряване при подаване на ток към матрицата; G -индукционно нагряване на графитната матрица; г -индукционно нагряване на прах в керамична форма; 1 - нагревател; 2 - прах; 3 - брикет; 4 - матрица; 5,6 - удари; 7 - изолация; 8 - графитен контакт; 9 - графитен поансон; 10 - графитна матрица; 11 - керамика; 12 - индуктор; 13 - керамичен перфоратор; 14 - керамична матрица

С индиректно нагряване (фиг. 3.22, а)Дизайнът на формата става по-сложен поради необходимостта от използване на допълнителни нагреватели. При директно нагряване на поансоните с преминаващ ток (фиг. 3.22, б)Възможно е прегряване на щанците и вследствие на това изкривяване. Подаване на ток към матрицата (фиг. 3.22, V) осигурява по-равномерно нагряване на праха, но дизайнът на матрицата става по-сложен. Използва се индукционно нагряване на графитната матрица (Фигура 3.22, G)и керамична матрица (Фигура 3.22, E).

Изобретението се отнася до форма, съдържаща първа част, включваща тяло (111), към която е свързана формовъчна зона (112), за да образува механичен интерфейс (115) между споменатата формовъчна зона и тялото, и съдържаща индуктори (132) разположено в така наречената надлъжна посока в кухините (131) между споменатия интерфейс (115) и формовъчната зона (112), и охлаждащо устройство (140), разположено в интерфейса между формовъчната зона и тялото. Изобретението елиминира температурните градиенти, които водят до деформация на формата. 14 заплата f-ly, 6 ил.

Изобретението се отнася до форма с бързо нагряване и охлаждане. По-специално, изобретението се отнася до устройство за индукционно нагряване и бързо охлаждане на форма, предназначена за леене под налягане на пластмасов материал или метал в течно или пастообразно състояние.

Документ ЕР 1894442, подаден на името на заявителя, описва матрица, оборудвана с устройство за индукционно нагряване и охлаждащо устройство, дължащо се на циркулацията на флуид за пренос на топлина. това известно устройствосъдържа форма, състояща се от неподвижна част и подвижна част. Всяка част е конфигурирана да поеме кръг за индукционно нагряване и кръг за охлаждане. Всяка от тези части съдържа тяло, към което е свързана част, образуваща формовъчна повърхност, която придава окончателната форма на частта, която се отлива в тази форма. За всяка част от матрицата формовъчната повърхност е нагрята и охладена повърхност, като споменатата повърхност влиза в контакт с материала на частта, която се формова. Индукторите се монтират в кухините, разположени под определената формовъчна повърхност. Най-често тези кухини се правят чрез изрязване на жлебове от долната страна на споменатата формовъчна зона в границата между тази зона и тялото на формата. Охладителната верига е направена под формата на канали, пробити в тялото и по-отдалечени от формовъчната повърхност. Тази охлаждаща верига едновременно осигурява охлаждане на този корпус, който в обичайно изпълнение е направен от материал, който не е много чувствителен към индукционно нагряване и охлаждане на формовъчната повърхност. Накрая тялото на всяка част е механично свързано със стойката.

Тази конфигурация дава добри резултати, но е трудна за използване, когато формата е голяма или когато формованата повърхност има сложна форма. При тези условия температурните градиенти, които се появяват по време на нагряване и охлаждане, водят до деформация на формата като цяло, от една страна, и по-специално до диференциална деформация между формовъчната зона и тялото, и тази диференциална деформация води до лош контакт между тези два елемента и влошава качеството на охлаждане чрез създаване на термични бариери между двата елемента.

Целта на изобретението е да се елиминират гореспоменатите недостатъци, присъщи на известни технически решения, чрез създаване на форма, съдържаща първа част, включваща корпус, към който е свързана формовъчна зона, образуваща механичен интерфейс между споменатата формовъчна зона и корпуса и съдържащ индуктори, разположени в така наречената надлъжна посока в кухините между споменатия интерфейс и формовъчната зона, и охлаждащо устройство, разположено на интерфейса между формовъчната зона и корпуса. По този начин, тъй като устройствата за отопление и охлаждане са разположени възможно най-близо до интерфейса, диференциалните деформации не влияят на топлопроводимостта между устройствата за отопление и охлаждане и зоната на формоване. Индукторите могат лесно да се монтират в плитки жлебове, които образуват кухини след свързване на формовъчната зона към тялото, което намалява разходите за обработка на такава форма.

За предпочитане, изобретението се изпълнява в съответствие с изпълненията, описани по-долу, които трябва да се разглеждат отделно или във всяка технически осъществима комбинация.

За предпочитане, съгласно едно примерно изпълнение, формата съгласно изобретението съдържа, на границата между тялото и формовъчната зона, лента, направена от топлопроводим материал и конфигурирана да компенсира разликите във формата между формовъчната зона и тялото.

Съгласно конкретно изпълнение, лентата е направена от графит.

Съгласно версия на това изпълнение, споменатата лента е направена от Ni.

Съгласно друга версия на това изпълнение, споменатата лента е направена от Cu мед.

За предпочитане споменатата лента е закрепена чрез запояване към зоната на формоване.

Съгласно второто изпълнение, съвместимо с първото, индукторите се вкарват в запечатани черупки, които могат да издържат на температури от поне 250°C, а охлаждащото устройство съдържа охлаждаща течност, протичаща в кухини около индукторите.

Съгласно трето изпълнение, охлаждащото устройство използва циркулация на диелектрична течност в кухини около индукторите.

За предпочитане диелектричната течност е електроизолационно масло.

Съгласно четвърто изпълнение, охлаждащото устройство включва кухина, пълна с течност, която може да променя фазата си под въздействието на температурата и чиято латентна топлина е достатъчна, за да абсорбира топлината от формовъчната зона при определена температура.

Съгласно пето изпълнение, охлаждащото устройство принуждава газ в кухините около индукторите.

За предпочитане, инжектирането на газ се извършва в напречна посока спрямо надлъжната посока. По този начин във въздушния поток се образува турбулентност, която насърчава топлообмена. Това завихряне зависи от налягането на впръскване на газ и от ъгъла между инжекционния канал и надлъжната посока на кухините.

За предпочитане, съгласно това последно изпълнение, охлаждащото устройство на формата съгласно изобретението съдържа няколко точки за инжектиране на газ по дължината на кухината в надлъжна посока.

За предпочитане газът е въздух под налягане, по-високо от 80 bar. Използването на въздух като охлаждаща течност опростява използването на устройството, особено с оглед на проблемите с уплътняването.

Съгласно конкретно изпълнение, претендираната форма съдържа втора индукционна верига, отдалечена от първата по отношение на интерфейса и захранвана от ток с помощта на отделен генератор.

Съгласно предпочитано изпълнение, тялото и формовъчната зона са направени от сплав от желязо Fe и никел Ni от типа INVAR, чиято точка на Кюри е близка до температурата на трансформация на материала, който се отлива. По този начин, ако материалът на тялото и зоната на формоване е феромагнитен, тоест чувствителен към индукционно нагряване, той има нисък коефициент на разширение. Когато даден материал се нагрее и температурата му се доближи до точката на Кюри, той става по-малко чувствителен към индукционно нагряване. По този начин това изпълнение прави възможно контролирането на диференциалното разширение на корпуса и зоната за формоване, както и между корпуса и механичната опора на споменатия корпус върху пресата.

На фиг. 1 показано общ примеризпълнение на претендираната форма, изглед на напречно сечение;

на фиг. 2 показва изглед на напречно сечение на формата съгласно изобретението съгласно изпълнение, включващо лента между формовъчната зона и тялото;

на фиг. 3 показва първа част на матрица съгласно изпълнение на изобретението, при което охлаждащото устройство включва кухина, пълна с материал, който може да промени фазата при дадена температура чрез абсорбиране на латентната топлина от фазовата промяна, в напречно сечение;

на фиг. 4 показва част от претендираната форма съгласно изпълнение на изобретението, в която се получава охлаждане поради циркулацията на охлаждаща течност в кухините, в които са разположени индукторите, изглед в напречно сечение;

на фиг. 5 показва пример за изпълнение на част от формата съгласно изобретението, съдържаща охлаждащо устройство чрез напречно впръскване на газ под налягане в кухините, в които са разположени индукторите, изглед в напречно сечение, докато равнината на напречното сечение SS показва ориентацията на инжекторите в надлъжен разрез;

на фиг. Фигура 6 показва пример за изпълнение на част от формата съгласно изобретението, съдържаща две раздалечени една от друга и отделни индукционни вериги, изглед на напречно сечение.

Както е показано на фиг. 1, съгласно първото изпълнение, изобретената форма включва първа част 101 и втора част 102. Следващото описание ще се отнася до първата част 101. Специалистът в областта може лесно да приложи изпълненията, описани за тази първа част 101 към втората част от споменатата форма. Съгласно това примерно изпълнение, първата част 101 е монтирана върху механична опора 120. Първата част на формата включва корпус 111, който е монтиран върху тази механична опора 12, и в нейния дистален край по отношение на определената опора 120 съдържа отливка зона 112, свързана към посочения корпус 111 с помощта на механично закрепване (не е показано). Така между тялото и формовъчната зона има механичен интерфейс 115. Формата включва нагревателно устройство, включващо индуктори 132, разположени в кухини 131 на интерфейса 115 между формовъчната зона 112 и тялото 111, и в това изпълнение, споменатите кухини направени чрез изрязване на канали от вътрешната страна на формовъчната зона. Охлаждащото устройство 140, показано тук схематично, също е разположено на интерфейса 115.

Както е показано на фиг. 2, съгласно примерно изпълнение, формата съгласно изобретението включва колан 215 между интерфейса 115 и охлаждащото устройство. Тази лента е направена от графит, никел Ni или мед Cu, е топлопроводима и може да компенсира разликите във формата между зоната на формоване 112 и тялото 111 на интерфейса 115, за да осигури равномерен контакт между тялото и зоната на формоване и да гарантира добра топлопроводимост между тях. Материалът на лентата се избира в зависимост от температурата, достигната по време на формоването. За предпочитане лентата се закрепва чрез запояване на интерфейса между формовъчната зона и тялото след затваряне на формата, като се използва устройство за нагряване на формата за запояване. Така адаптирането на формата е идеално.

Както е показано на фиг. 3, съгласно друго изпълнение, охлаждащото устройство включва кухина 341, 342, която е запълнена с материал, способен да променя фазата при определена температура и тази фазова промяна е придружена от абсорбиране на излишна латентна топлина. Промяната на фазата е топене или изпаряване. Споменатият материал е например вода.

Както е показано на фиг. 4, съгласно друго примерно изпълнение на формата съгласно изобретението, всеки индуктор 132 е поставен в топлоустойчива запечатана обвивка 431. В зависимост от температурата, която индукторите трябва да произведат, такава обвивка 431 е направена от стъкло или силициев диоксид и за предпочитане има затворена порьозност, която същевременно е херметична и издържа на термичен шок при охлаждане. Ако температурата, достигана от индукторите по време на работа, е ограничена, например за формоване на определени пластмасови материали, определената обвивка е направена от термосвиваем полимер, например политетрафлуоретилен (PTFE или Teflon®) за работните температури на индукторите достигайки до 260°C. По този начин охлаждащото устройство осигурява циркулация на охлаждаща течност, например вода, в кухините 131, в които са разположени индукторите, докато тези индуктори са изолирани от контакт с охлаждащата течност чрез тяхната запечатана обвивка.

Алтернативно, флуидът за пренос на топлина е диелектрична течност, като например диелектрично масло. Този тип продукт се предлага на пазара по-специално за охлаждащи трансформатори. В този случай няма нужда от електрическа изолация на индукторите 132.

Както е показано на фиг. 5, съгласно друго изпълнение, охлаждането се извършва чрез изпомпване на газ в кухини 131, в които са монтирани индуктори 132, за да се увеличи ефективността на охлаждане, газът се изпомпва под налягане от около 80 бара (80⋅10 5 Ра) през няколко канала. 541, равномерно разпределени в надлъжна посока по протежение на индукторите 132. По този начин инжектирането се извършва в няколко точки по протежение на индукторите през инжекционни канали 542, напречно на споменатите индуктори 132.

В надлъжен разрез по продължение на SS, изпускателният канал 542 е ориентиран така, че посоката на флуидната струя в кухината на индуктора има компонент, успореден на надлъжната посока. По този начин, чрез подходящо избиране на ъгъла на инжектиране, се постига ефективно охлаждане чрез завихряща се циркулация на газ по протежение на индуктора 132.

Температурните градиенти, особено в корпус, монтиран върху механична опора, могат да доведат до изкривяване на устройството или диференциални деформационни напрежения. Следователно, в предпочитано изпълнение, тялото 111 и формиращата зона 112 са направени от желязо-никелова сплав, съдържаща 64% желязо и 36% никел, наречена INVAR, която има нисък коефициент на термично разширение при температура под температурата на Кюри от този материал, когато е във феромагнитно състояние, тоест е чувствителен към индукционно нагряване.

Както е показано на фиг. 2, съгласно последното изпълнение, в съответствие с предишните изпълнения, формата включва втори ред индуктори 632, разположени на разстояние от първия ред. Първият 132 и вторият 632 реда индуктори са свързани към два различни генератора. По този начин топлината се разпределя динамично между двата реда индуктори, за да се ограничи деформацията на частите на формата, генерирана от термично разширение в комбинация с термични градиенти, появяващи се по време на фазата на нагряване и охлаждане.

1. Форма, включваща първа част, включваща тяло (111), към което е свързана формовъчна зона (112), за да образува механичен интерфейс (115) между споменатата формовъчна зона и тялото, и съдържаща индуктори (132), разположени в така -наречена надлъжна посока в кухините (131) между споменатия интерфейс (115) и формовъчната зона (112), и охлаждащо устройство (140), разположено на интерфейса между формовъчната зона и тялото.

2. Формата съгласно претенция 1, характеризираща се с това, че съдържа, на границата между тялото и формовъчната зона, лента (215), направена от топлопроводим материал и предназначена да компенсира разликите във формата между формовъчната зона. (112) и тялото (111) .

3. Формата съгласно претенция 2, характеризираща се с това, че лентата (215) е направена от графит.

4. Формата съгласно претенция 2, характеризираща се с това, че лентата (215) е направена от никел (Ni) или никелова сплав.

5. Формата съгласно претенция 2, характеризираща се с това, че лентата (215) е направена от мед (Cu).

6. Формата съгласно претенция 1, характеризираща се с това, че индукторите (132) са вкарани в запечатани черупки (431), проектирани да издържат на температура от най-малко 250°C, докато охлаждащото устройство съдържа охлаждаща течност, протичаща в кухините ( 131) около индукторите (132).

7. Формата съгласно претенция 1, характеризираща се с това, че охлаждащото устройство (140) е конфигурирано да циркулира диелектрична течност в кухините (131) около индукторите (132).

8. Формата съгласно претенция 7, характеризираща се с това, че диелектричната течност е електроизолационно масло.

9. Формата съгласно претенция 1, характеризираща се с това, че охлаждащото устройство съдържа кухина (341, 342), пълна с течност, конфигурирана да променя фазата под въздействието на температурата и латентната топлина на фазовия преход, която е достатъчна за абсорбиране на топлина от формовъчната зона (112) при определена температура.

10. Формата съгласно претенция 1, характеризираща се с това, че охлаждащото устройство съдържа устройство (541, 542) за инжектиране на газ в кухината (131) около индукторите (132).

11. Формата съгласно претенция 10, характеризираща се с това, че инжектирането на газ се извършва чрез инжектори (542), разположени в напречна посока спрямо надлъжната посока.

12. Формата съгласно претенция 11, характеризираща се с това, че съдържа няколко инжектора (542) за изпомпване на газ по дължината на кухината (131) в надлъжна посока.

13. Форма съгласно претенция 10, характеризираща се с това, че газът е въздух, изпомпван под налягане над 80 бара (80⋅10 5 Ра).

14. Формата съгласно претенция 1, характеризираща се с това, че съдържа втора индукционна верига (632), отдалечена от първата (132) индукционна верига по отношение на интерфейса (115) и захранвана с ток с помощта на отделен генератор.

15. Форма съгласно претенция 1, характеризираща се с това, че тялото (111) и формовъчната зона (112) са направени от сплав от желязо и никел от типа INVAR.

Изобретението се отнася до машиностроенето, по-специално до термичната обработка на детайли, и може да се използва за производството на индуктори за устройства за високочестотно втвърдяване на продукти, широко използвани в различни сектори на националната икономика.

Изобретението се отнася до форма, съдържаща първа част, включваща тяло, към което е свързана формовъчна зона, за да образува механичен интерфейс между споменатата формовъчна зона и тялото, и съдържаща индуктори, разположени в така наречената надлъжна посока в кухините между споменатият интерфейс и формовъчна зона и охлаждащо устройство, разположено на интерфейса между формовъчната зона и корпуса. Изобретението елиминира температурните градиенти, които водят до деформация на формата. 14 заплата f-ly, 6 ил.